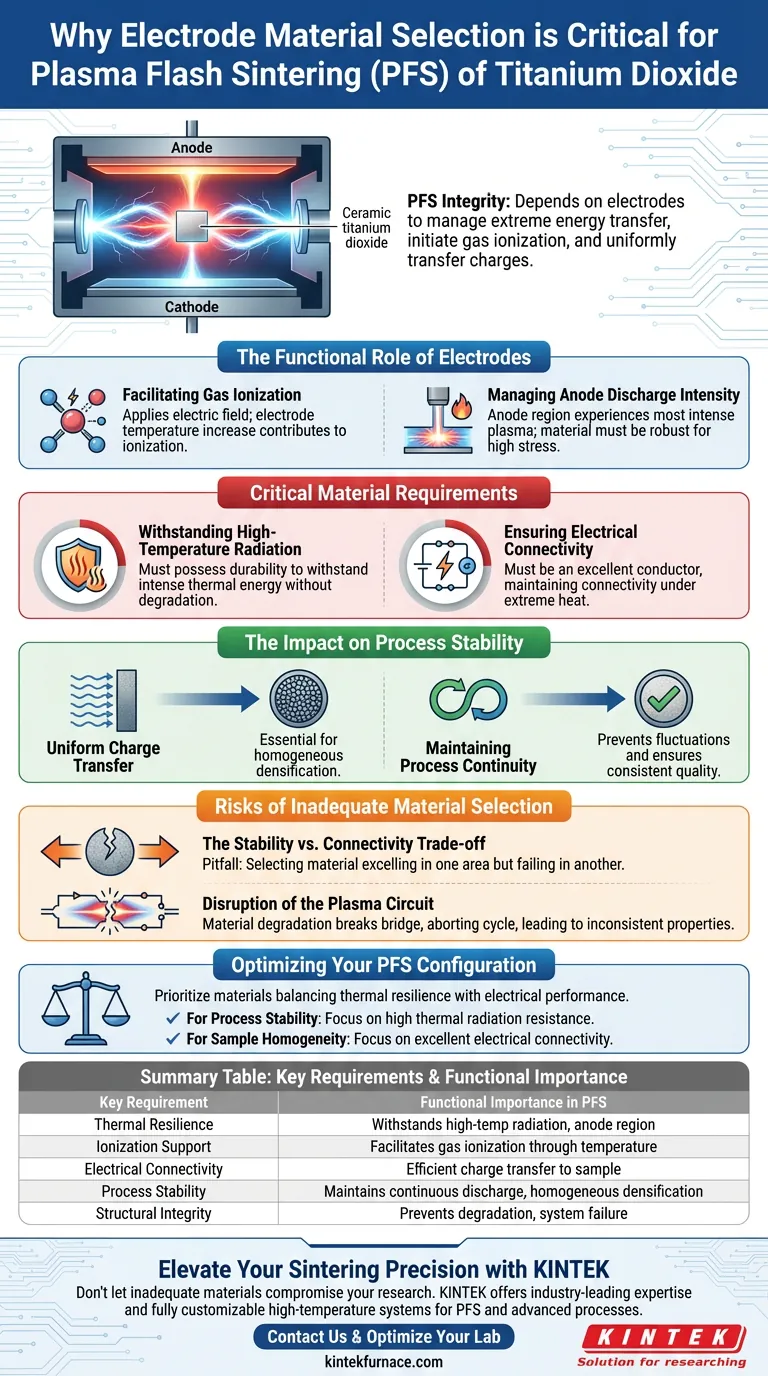

La integridad del proceso de Sinterizado por Destello de Plasma (PFS) depende por completo de la capacidad de los materiales de los electrodos para gestionar la transferencia de energía extrema. Estos componentes no son meros conectores; son responsables de iniciar la ionización del gas a través del aumento de temperatura y de transferir cargas eléctricas de manera uniforme desde el plasma a la muestra de dióxido de titanio.

En el PFS, los electrodos actúan como la interfaz crítica entre la fuente de alimentación y el cuerpo cerámico. Su capacidad para mantener la estabilidad bajo radiación de alta temperatura determina directamente si la descarga de plasma permanece continua y efectiva.

El Papel Funcional de los Electrodos

Facilitación de la Ionización del Gas

Los electrodos sirven como medio para aplicar el campo eléctrico necesario para el proceso.

Crucialmente, el aumento de temperatura del propio material del electrodo contribuye a la ionización del gas. Sin las propiedades de material adecuadas para soportar este aumento térmico, el entorno de plasma necesario para el sinterizado no puede establecerse de manera efectiva.

Gestión de la Intensidad de la Descarga del Ánodo

La interacción dentro de la cámara de PFS no es uniforme en todas las zonas.

La región del ánodo típicamente experimenta la descarga de plasma más intensa. En consecuencia, el material seleccionado para el ánodo debe ser lo suficientemente robusto para soportar niveles de estrés más altos que otros componentes del sistema.

Requisitos Críticos de Material

Resistencia a la Radiación de Alta Temperatura

El sinterizado de dióxido de titanio implica una energía térmica significativa.

Los electrodos de alta calidad deben poseer la durabilidad física para soportar radiación de alta temperatura sin degradarse. Si el material falla bajo estrés térmico, la estructura física del electrodo compromete todo el montaje.

Garantía de Conectividad Eléctrica

La durabilidad por sí sola no es suficiente; el material también debe ser un excelente conductor.

Los electrodos deben mantener una excelente conectividad eléctrica incluso bajo calor extremo. Esto asegura que las cargas eléctricas se transfieran eficientemente desde el plasma al cuerpo cerámico (el dióxido de titanio).

El Impacto en la Estabilidad del Proceso

Transferencia Uniforme de Carga

El objetivo del electrodo es asegurar que la muestra cerámica reciba una entrada de energía constante.

La selección adecuada del material asegura que las cargas eléctricas se transfieran uniformemente. Esta uniformidad es esencial para la densificación homogénea de la muestra de dióxido de titanio.

Mantenimiento de la Continuidad del Proceso

Cualquier interrupción en el campo eléctrico o en el estado del plasma puede arruinar la muestra.

Los electrodos de alta calidad aseguran la continuidad y estabilidad del proceso. Previenen fluctuaciones en la descarga que podrían conducir a un sinterizado incompleto o a defectos estructurales en el producto cerámico final.

Riesgos de una Selección de Material Inadecuada

El Compromiso entre Estabilidad y Conectividad

Una dificultad común en el PFS es seleccionar un material que sobresale en un área pero falla en otra.

Un material puede ser altamente conductor pero incapaz de soportar la radiación de la región del ánodo. Por el contrario, un material altamente resistente al calor puede ofrecer una conectividad eléctrica deficiente, lo que lleva a una descarga de plasma inestable.

Interrupción del Circuito de Plasma

Si el material del electrodo se degrada, el puente entre el plasma y la cerámica se rompe.

Esto conduce a una pérdida de estabilidad del proceso, provocando la interrupción del ciclo de sinterizado o la producción de una muestra con propiedades inconsistentes.

Optimización de su Configuración de PFS

Para garantizar el sinterizado exitoso de muestras de dióxido de titanio, debe priorizar materiales que equilibren la resiliencia térmica con el rendimiento eléctrico.

- Si su enfoque principal es la Estabilidad del Proceso: Priorice materiales con alta resistencia a la radiación térmica para sobrevivir a las intensas condiciones de la región del ánodo.

- Si su enfoque principal es la Homogeneidad de la Muestra: Seleccione materiales conocidos por mantener una excelente conectividad eléctrica a altas temperaturas para garantizar una transferencia de carga uniforme.

El material de electrodo adecuado transforma la energía errática del plasma en una herramienta precisa y controlada para el sinterizado de cerámica.

Tabla Resumen:

| Requisito Clave | Importancia Funcional en PFS |

|---|---|

| Resiliencia Térmica | Soporta radiación de alta temperatura en la intensa región del ánodo. |

| Soporte de Ionización | Facilita la ionización del gas a través de aumentos de temperatura controlados. |

| Conectividad Eléctrica | Asegura una transferencia de carga eficiente desde el plasma a la muestra cerámica. |

| Estabilidad del Proceso | Mantiene una descarga de plasma continua para una densificación homogénea. |

| Integridad Estructural | Previene la degradación y el fallo del sistema bajo estrés de energía extrema. |

Mejore la Precisión de su Sinterizado con KINTEK

No permita que materiales de electrodos inadecuados comprometan su investigación o producción. Lograr una densificación perfecta en dióxido de titanio requiere equipos que equilibren la resiliencia térmica con un rendimiento eléctrico superior.

KINTEK proporciona experiencia líder en la industria en sistemas de laboratorio de alta temperatura. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer las demandas únicas del Sinterizado por Destello de Plasma y otros procesos avanzados.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contáctenos hoy para discutir sus necesidades de hornos personalizados y ver cómo nuestras soluciones especializadas pueden garantizar la estabilidad de su proceso y la homogeneidad de la muestra.

Guía Visual

Referencias

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un sistema de pirólisis asistida por microondas a baja temperatura y vacío para LCP? (Guía Mejorada)

- ¿Cómo facilita un reactor de microondas de alta potencia el tratamiento térmico del clínker de zinc? Transformación de fase rápida

- ¿Cómo influye el Desgasificado al Vacío (VD) en las inclusiones de espinela en el acero para rieles pesados? Control de la Erosión Refractaria

- ¿Cuál es la importancia de los 1200 °C en la síntesis de ZrO2:Ti? Desbloquea la Pureza de Fase en Cerámicas de Alto Rendimiento

- ¿Por qué un sistema de pretratamiento por calentamiento al vacío es esencial para la caracterización de zeolitas? Garantice datos precisos de la estructura de los poros

- ¿Por qué es necesario un entorno de almacenamiento en vacío para las películas de electrolitos poliméricos sólidos? Garantizar la integridad de la película y la precisión de los datos

- ¿Cuáles son las consideraciones clave al elegir un horno continuo? Optimice su producción de gran volumen

- ¿Cuáles son las ventajas de los catalizadores heterogéneos en HTL? Mejora de la calidad del biocombustible y la eficiencia del proceso