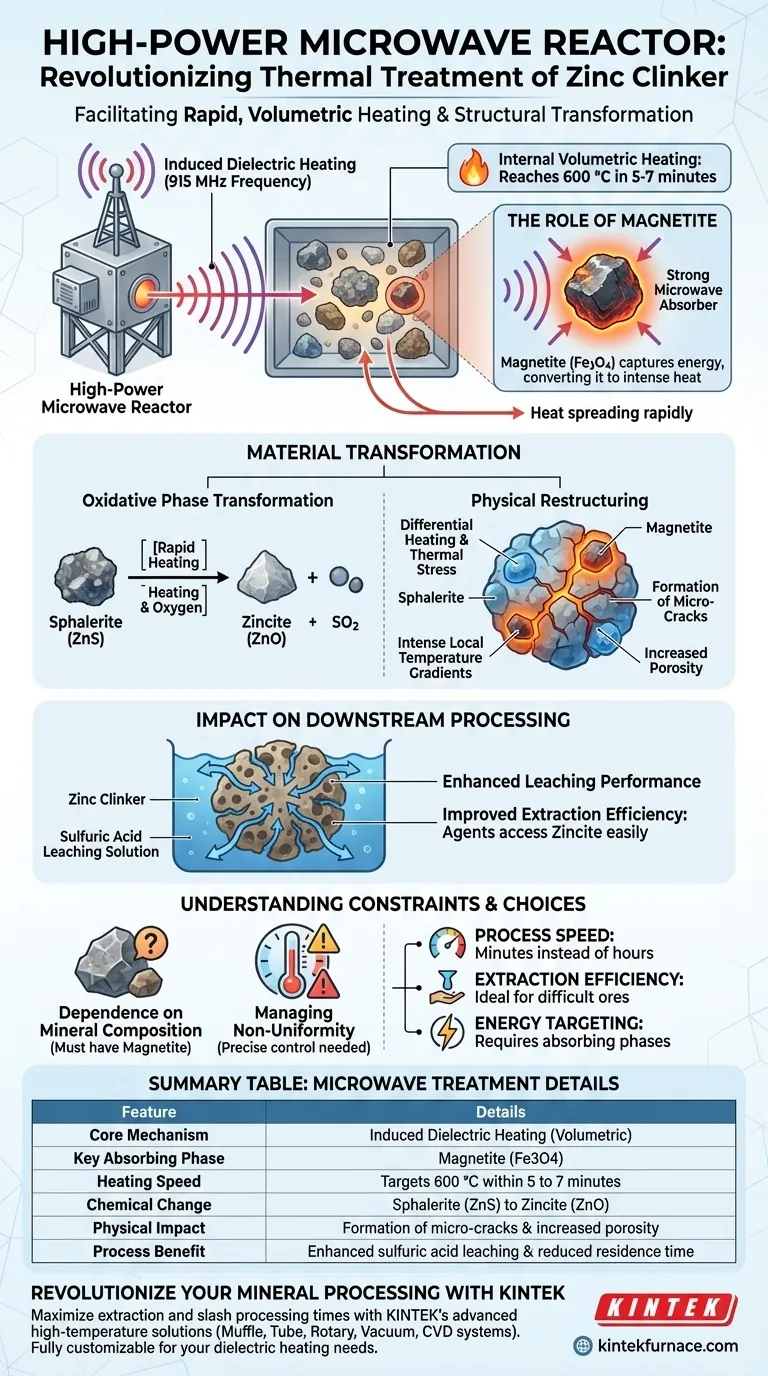

Los reactores de microondas de alta potencia facilitan el tratamiento térmico al utilizar el calentamiento dieléctrico inducido para elevar rápidamente la temperatura del clínker de zinc. Específicamente, los sistemas que operan a frecuencias como 915 MHz se dirigen a fases que absorben fuertemente las microondas, como la magnetita, para alcanzar los 600 °C en 5 a 7 minutos. Este calentamiento rápido desencadena la transformación de fase oxidativa necesaria de esfalerita (ZnS) a zincita (ZnO) mucho más rápido que los métodos tradicionales.

Al aprovechar las propiedades térmicas únicas de componentes minerales específicos, el calentamiento por microondas reemplaza la tostación de larga duración con un proceso volumétrico rápido. Este enfoque logra dos objetivos críticos simultáneamente: convertir químicamente los sulfuros en óxidos y reestructurar físicamente el material para mejorar la extracción posterior.

El Mecanismo de Calentamiento Rápido

Calentamiento Dieléctrico Inducido

A diferencia de los hornos convencionales que calientan de afuera hacia adentro, un reactor de microondas de alta potencia genera calor internamente.

Se basa en el calentamiento dieléctrico inducido, donde la energía de microondas interactúa directamente con el material a nivel molecular.

El Papel de la Magnetita

La eficiencia de este proceso depende en gran medida de la presencia de magnetita dentro del clínker de zinc.

La magnetita actúa como una fase que absorbe fuertemente las microondas, capturando eficazmente la energía y convirtiéndola en calor.

Esto permite que el material alcance la temperatura objetivo de 600 °C en una fracción del tiempo requerido por la tostación tradicional.

Transformación de la Estructura del Material

Transformación de Fase Oxidativa

El objetivo químico principal de este tratamiento térmico es la conversión de compuestos de zinc.

El calentamiento rápido impulsa una rápida transformación de fase oxidativa, convirtiendo la esfalerita (ZnS) en zincita (ZnO).

Esta conversión es esencial para hacer que el zinc sea químicamente accesible para los pasos de procesamiento posteriores.

Calentamiento Diferencial y Estrés Térmico

El calentamiento por microondas no afecta a todos los minerales por igual.

Los componentes como la magnetita absorben energía fácilmente, mientras que los minerales como la esfalerita tienen capacidades de absorción de microondas y conductividades térmicas significativamente más bajas.

Esto crea gradientes de temperatura locales intensos y no uniformes dentro del clínker.

Formación de Microfisuras

La diferencia en las tasas de calentamiento genera un estrés térmico sustancial dentro del material.

Estos esfuerzos fracturan la estructura del material, lo que lleva a la formación de numerosas microfisuras.

Esta alteración física aumenta la porosidad general del clínker de zinc.

Impacto en el Procesamiento Posterior

Mejora del Rendimiento de Lixiviación

Las microfisuras generadas durante el calentamiento sirven para un propósito funcional más allá del simple daño estructural.

Crean vías que permiten que las soluciones de lixiviación con ácido sulfúrico penetren más profundamente en el material.

Mejora de la Eficiencia de Extracción

Al aumentar la porosidad y el área superficial, el reactor asegura que los agentes de lixiviación puedan acceder a la zincita más fácilmente.

Esto da como resultado un proceso de extracción más eficiente en comparación con materiales tratados con métodos de calentamiento convencionales y uniformes.

Comprensión de las Restricciones

Dependencia de la Composición Mineral

La efectividad del sistema está estrictamente ligada a la mineralogía de su materia prima.

Dado que el proceso se basa en la absorción diferencial, la presencia de un absorbedor fuerte como la magnetita es innegociable.

Sin estas fases absorbentes, el material puede permanecer transparente a la energía de microondas, sin calentarse eficazmente.

Gestión de la No Uniformidad

Si bien el calentamiento no uniforme es beneficioso para crear microfisuras, requiere un control preciso.

Los intensos gradientes de temperatura locales deben gestionarse para garantizar que el material a granel alcance la temperatura objetivo sin crear puntos calientes que puedan dañar el reactor o degradar el producto.

Tomando la Decisión Correcta para su Objetivo

Esta tecnología representa un cambio del calentamiento externo pasivo a la interacción activa y específica del material.

- Si su enfoque principal es la velocidad del proceso: Este método reduce significativamente el tiempo de residencia, logrando la transformación de fase en minutos en lugar de horas.

- Si su enfoque principal es la eficiencia de extracción: La microfisuración inducida mejora la penetración del ácido, lo que la hace ideal para minerales densos o refractarios que son difíciles de lixiviar.

- Si su enfoque principal es la focalización de energía: Asegúrese de que su materia prima contenga suficientes fases absorbentes de microondas (como la magnetita) para catalizar el proceso de calentamiento dieléctrico.

El tratamiento térmico por microondas convierte las propiedades físicas del material en el motor de su procesamiento eficiente.

Tabla Resumen:

| Característica | Detalles del Tratamiento con Microondas |

|---|---|

| Mecanismo Central | Calentamiento Dieléctrico Inducido (Volumétrico) |

| Fase Absorbente Clave | Magnetita (Fe3O4) |

| Velocidad de Calentamiento | Objetivo de 600 °C en 5 a 7 minutos |

| Cambio Químico | Esfalerita (ZnS) a Zincita (ZnO) |

| Impacto Físico | Formación de microfisuras y aumento de la porosidad |

| Beneficio del Proceso | Mejora de la lixiviación con ácido sulfúrico y reducción del tiempo de residencia |

Revolucione su Procesamiento de Minerales con KINTEK

Maximice su eficiencia de extracción y reduzca los tiempos de procesamiento con las soluciones avanzadas de alta temperatura de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer los requisitos únicos de calentamiento dieléctrico de su materia prima.

Ya sea que esté tratando clínker de zinc o desarrollando materiales refractarios de próxima generación, nuestros hornos de laboratorio de precisión brindan el control térmico que necesita para una transformación de fase y optimización estructural superiores.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar el horno personalizable perfecto para sus necesidades específicas.

Guía Visual

Referencias

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Cuál es el propósito de analizar el polvo de las paredes del horno mediante XRD? Confirmación de la evaporación de magnesio en la aleación AM60

- ¿Qué papel juega un horno de laboratorio en la fase de secado de los precursores del catalizador Co–Mg? Garantizar la uniformidad de los componentes

- ¿Por qué se requiere un autoclave de acero inoxidable de alta presión para el carbón activado? Desbloquee la síntesis de carbono de alto rendimiento

- ¿Cuál es el papel de los gases inertes de alta presión en el proceso HPB? Dominando la estequiometría de los cristales CZT

- ¿Cuál es la función de un autoclave revestido de teflón en la síntesis de nanopartículas de CuO? Logre resultados de laboratorio precisos

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Cómo simulan los hornos de reacción vertical la reducción en un alto horno? Recuperar hierro de los residuos de acero de manera efectiva