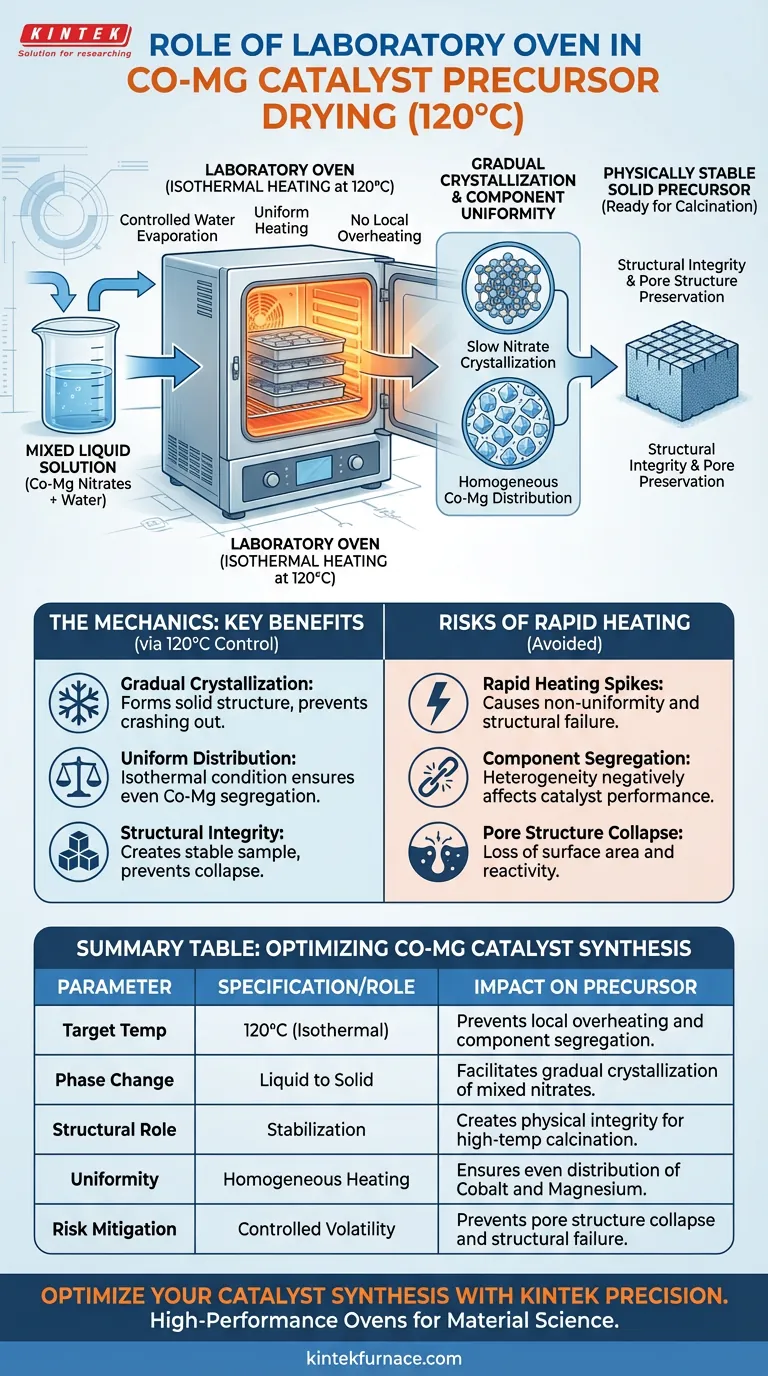

En la síntesis de precursores del catalizador de Cobalto-Magnesio (Co-Mg), un horno de laboratorio sirve como un instrumento crítico para el calentamiento isotérmico controlado a exactamente 120 °C. Su función principal es eliminar sistemáticamente el agua libre de la solución mixta, lo que obliga a los nitratos mixtos a concentrarse y cristalizar gradualmente en lugar de precipitarse.

Conclusión principal El horno de laboratorio actúa como una cámara de estabilización que convierte una mezcla líquida en un precursor sólido. Al mantener estrictamente 120 °C, previene el sobrecalentamiento local y asegura una distribución uniforme de los componentes, creando la estabilidad física necesaria para la posterior fase de calcinación a alta temperatura.

La mecánica del secado controlado

Facilitar la cristalización gradual

La fase de secado no se trata simplemente de deshidratación; es un proceso de cambio de fase. El horno de laboratorio proporciona un entorno estable de 120 °C para evaporar el agua libre de la solución mixta.

Esta evaporación controlada permite que los nitratos mixtos dentro de la solución se concentren lentamente. A medida que el agua se va, los nitratos cristalizan gradualmente, formando una estructura sólida en lugar de precipitarse aleatoriamente de la solución.

Garantizar una distribución uniforme de los componentes

Un desafío crítico en la preparación de catalizadores es mantener la homogeneidad de la mezcla. La capacidad del horno para proporcionar calentamiento isotérmico es la solución a este problema.

Al mantener la temperatura constante en toda la cámara, el horno previene el "sobrecalentamiento local". Si ocurrieran puntos calientes, ciertas partes de la mezcla se secarían más rápido que otras, lo que llevaría a una segregación desigual de los componentes de Cobalto y Magnesio.

Establecimiento de la integridad estructural

Creación de una muestra físicamente estable

El resultado final de la fase de secado en horno es una muestra sólida. Este sólido debe ser físicamente estable para soportar las exigencias del siguiente paso del proceso: la calcinación a alta temperatura.

Si el precursor permanece demasiado húmedo o se seca de manera desigual, puede carecer de la resistencia estructural necesaria para la calcinación. El horno asegura que el material esté completamente preparado, actuando como puente entre la solución líquida y el catalizador activo final.

Prevención del colapso estructural

Si bien el enfoque principal para los precursores de Co-Mg es la cristalización de nitratos, los principios del secado controlado también protegen la estructura de poros del material. Los picos de temperatura rápidos pueden hacer que la "red de gel" o la estructura de poros colapsen.

Al adherirse a una temperatura constante de 120 °C, el horno permite la eliminación lenta de volátiles. Esto preserva la arquitectura interna del precursor, lo cual es vital para el área superficial y la reactividad final del catalizador.

Comprensión de las compensaciones

El riesgo del calentamiento rápido

Es tentador aumentar las temperaturas para acelerar la producción. Sin embargo, desviarse del protocolo controlado de 120 °C introduce riesgos significativos.

El calentamiento rápido o las fluctuaciones de temperatura pueden provocar una distribución no uniforme de los componentes. Una vez que los componentes se segregan durante la fase de secado, esta heterogeneidad es permanente y afectará negativamente el rendimiento del catalizador.

Secado isotérmico vs. secado al vacío

Si bien algunos precursores (como se indica en contextos suplementarios) se benefician del secado al vacío a temperaturas más bajas (por ejemplo, 50-90 °C) para prevenir la oxidación, los precursores de Co-Mg requieren específicamente la energía térmica de 120 °C.

El uso de un método de vacío a temperaturas más bajas podría no cristalizar eficazmente los nitratos mixtos de la manera específica requerida para este tipo de catalizador. La condición isotérmica específica de 120 °C está ajustada a la química de los nitratos involucrados.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus precursores de catalizador de Co-Mg, asegúrese de que su equipo de secado se alinee con las necesidades químicas específicas del sustrato.

- Si su principal objetivo es la uniformidad de los componentes: Asegúrese de que su horno tenga capacidades isotérmicas verificadas para prevenir el sobrecalentamiento local y la segregación de componentes.

- Si su principal objetivo es la estabilidad física: Adhiérase estrictamente al protocolo de 120 °C para permitir una cristalización gradual, estableciendo una base sólida para la calcinación.

El secado controlado no es un período de espera pasivo; es la ingeniería activa de la estructura interna del catalizador.

Tabla resumen:

| Parámetro | Especificación/Rol | Impacto en el precursor del catalizador |

|---|---|---|

| Temperatura objetivo | 120 °C (Isotérmico) | Previene el sobrecalentamiento local y la segregación de componentes. |

| Cambio de fase | Líquido a Sólido | Facilita la cristalización gradual de nitratos mixtos. |

| Rol estructural | Estabilización | Crea integridad física para la calcinación a alta temperatura. |

| Uniformidad | Calentamiento homogéneo | Asegura una distribución uniforme de Cobalto y Magnesio. |

| Mitigación de riesgos | Volatilidad controlada | Previene el colapso de la estructura de poros y fallas estructurales. |

Optimice la síntesis de su catalizador con la precisión de KINTEK

No permita que un secado desigual comprometa los resultados de su investigación. En KINTEK, entendemos que el rendimiento del catalizador comienza con la precisión térmica. Respaldados por I+D de expertos y fabricación de clase mundial, ofrecemos hornos de laboratorio de alto rendimiento y sistemas especializados de alta temperatura diseñados para las rigurosas demandas de la ciencia de materiales.

Ya sea que necesite sistemas de Mufla, Tubo, Rotatorio, Vacío o CVD, nuestro equipo ofrece la estabilidad isotérmica requerida para prevenir la segregación de componentes y garantizar la integridad estructural. Cada unidad es totalmente personalizable para cumplir con sus protocolos químicos únicos.

¿Listo para mejorar la eficiencia y precisión de su laboratorio?

Contacte a los expertos de KINTEK hoy mismo

Guía Visual

Referencias

- Magira Zhylkybek, Yermek Aubakirov. Cobalt–Magnesium Oxide Catalysts for Deep Oxidation of Hydrocarbons. DOI: 10.3390/catal14020136

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la importancia del sellado dinámico en un horno de crecimiento de cristales de InP? Garantiza la integridad de la presión y el control del movimiento

- ¿Cuál es el papel de un molino de bolas de alta energía en la preparación de NiWO4/GO? Domina la síntesis de compuestos de alto rendimiento

- ¿Cómo afecta el control preciso de la velocidad de calentamiento a la síntesis de carbono dopado con nitrógeno? Domina la rampa térmica para obtener materiales de calidad

- ¿Qué papel juegan los hornos de alta temperatura en la co-cocción de las SOFC? Dominio de la densificación y sinterización de cerámicas

- ¿Cuál es la importancia del proceso de calcinación para los catalizadores a base de platino modificados con LaOx? Desbloqueando la actividad pura

- ¿Cómo funcionan los hornos de control de temperatura de precisión para el curado de preformas de SiC-Ti3SiC2? Guía experta de control térmico

- ¿Cuáles son algunos ejemplos de procesos industriales de calentamiento a baja temperatura? Aumente la eficiencia y la sostenibilidad

- ¿Cómo aborda la aproximación de Padé de primer orden los desafíos técnicos en los modelos de regulación de temperatura de hornos eléctricos?