El control preciso de la velocidad de calentamiento dicta la química fundamental de la carbonización. En la síntesis de carbono dopado con nitrógeno derivado de residuos, este control regula la cinética de descomposición de la biomasa, asegurando que los átomos de nitrógeno se fijen eficazmente en la red de carbono en lugar de perderse durante la rápida volatilización. Al gestionar la rampa térmica, se optimiza directamente la microestructura del material y se garantiza una distribución uniforme del nitrógeno.

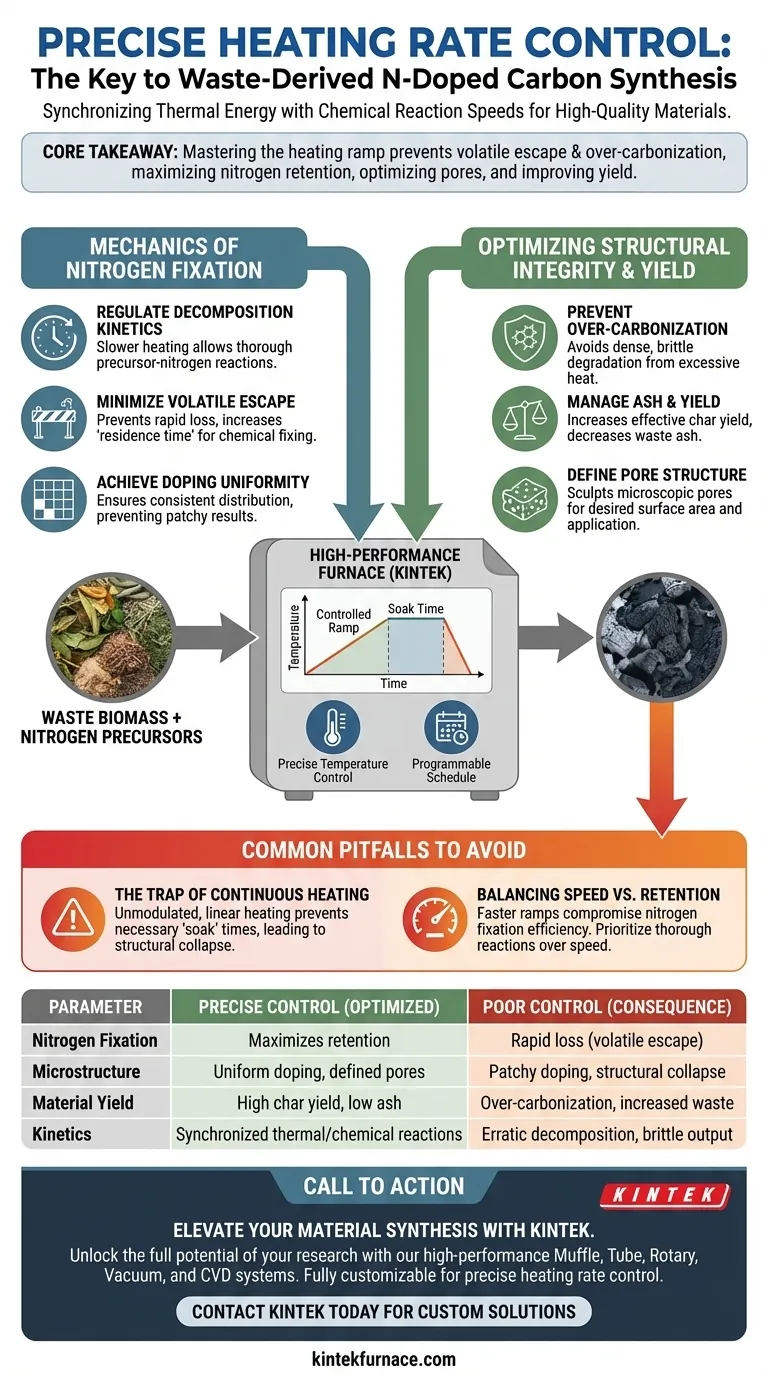

Conclusión Clave Dominar la rampa de calentamiento no se trata solo de alcanzar una temperatura objetivo; se trata de sincronizar la energía térmica con las velocidades de las reacciones químicas. El control preciso evita la rápida fuga de volátiles y la sobrecarbonización, maximizando así la retención de nitrógeno, optimizando la estructura de los poros y mejorando el rendimiento general de carbono activado de alta calidad.

La Mecánica de la Fijación de Nitrógeno

Regulación de la Cinética de Descomposición

El beneficio principal de un horno de alto rendimiento es la capacidad de dictar exactamente cuán rápido aumenta la temperatura.

La cinética de descomposición —la velocidad a la que se rompen los enlaces químicos— es muy sensible a esta velocidad.

Al utilizar una velocidad de calentamiento más lenta y controlada, se permiten reacciones más completas y exhaustivas entre los precursores de carbono y las fuentes de nitrógeno.

Minimización de la Fuga de Volátiles

Cuando la biomasa se calienta demasiado rápido, los componentes volátiles a menudo se vaporizan y escapan inmediatamente del material.

Esta rápida salida es perjudicial para el dopaje porque arrastra átomos de nitrógeno potenciales antes de que puedan unirse al carbono.

El control preciso ralentiza este proceso, reduciendo la rápida fuga de materia volátil y aumentando el "tiempo de residencia" para que el nitrógeno se fije químicamente en la estructura.

Logro de la Uniformidad del Dopaje

El objetivo final del dopaje con nitrógeno es alterar las propiedades electrónicas del carbono.

Si el calentamiento es errático o demasiado rápido, el dopaje se vuelve irregular.

El procesamiento térmico controlado garantiza la uniformidad general del dopaje con nitrógeno, creando un material consistente que funciona de manera fiable en aplicaciones catalíticas o de almacenamiento.

Optimización de la Integridad Estructural y el Rendimiento

Prevención de la Sobrecarbonización

Más allá de la composición química, la estructura física del carbono está en riesgo durante la síntesis.

Sin un control preciso, o al usar calentamiento continuo simple, la biomasa puede sufrir sobrecarbonización.

Este estado representa una degradación de la calidad del material, donde la estructura de carbono se vuelve demasiado densa o quebradiza, perdiendo su valor funcional.

Gestión de Cenizas y Rendimiento

La eficiencia es una métrica crítica en la síntesis derivada de residuos.

La falta de control se correlaciona directamente con un aumento en la producción de cenizas, que es efectivamente un producto de desecho dentro de su material derivado de residuos.

Además, el calentamiento descontrolado reduce el rendimiento efectivo de carbón, lo que significa que produce menos carbono activado utilizable a partir de su materia prima inicial.

Definición de la Estructura de Poros

La utilidad del carbono activado a menudo reside en su área superficial y porosidad.

La estructura de poros microscópicos no es accidental; es esculpida por la rampa de calentamiento.

El uso de un horno experimental con control de temperatura programable es decisivo para optimizar estos poros, asegurando que el material tenga el área superficial necesaria para su aplicación prevista.

Errores Comunes a Evitar

La Trampa del Calentamiento Continuo

Un error común es asumir que "calentar" es un proceso lineal y pasivo.

El calentamiento continuo y no modulado impide los tiempos de "mantenimiento" o las rampas lentas necesarios para reacciones orgánicas complejas.

Este enfoque frecuentemente conduce al colapso estructural y a un resultado de baja calidad.

Equilibrio entre Velocidad y Retención

Existe un compromiso entre la velocidad de procesamiento y la calidad del material.

Si bien una rampa más rápida es deseable para el rendimiento de producción, casi invariablemente compromete la eficiencia de fijación de nitrógeno.

El objetivo es encontrar la velocidad máxima que *aún* permita reacciones completas de los precursores, en lugar de simplemente calentar tan rápido como lo permita el horno.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su carbono derivado de residuos, debe adaptar la programación de su horno a sus objetivos específicos.

- Si su enfoque principal es el Contenido de Nitrógeno: Priorice una velocidad de calentamiento más lenta para maximizar la interacción de los precursores y minimizar la pérdida de especies volátiles de nitrógeno.

- Si su enfoque principal es el Rendimiento del Material: Utilice el control programable para limitar estrictamente la temperatura superior y la velocidad de la rampa para evitar la sobrecarbonización y la formación excesiva de cenizas.

- Si su enfoque principal es la Arquitectura de Poros: Utilice programas de rampa complejos que eviten la rápida volatilización, permitiendo que los poros se desarrollen sin colapsar el esqueleto de carbono.

La regulación térmica precisa transforma los residuos biológicos en materiales funcionales sofisticados al alinear el proceso de calentamiento con las necesidades químicas del material.

Tabla Resumen:

| Parámetro Optimizado | Impacto del Control Preciso | Consecuencia del Control Deficiente |

|---|---|---|

| Fijación de Nitrógeno | Maximiza la retención en la red de carbono | Pérdida rápida a través de la fuga de volátiles |

| Microestructura | Dopaje uniforme y arquitectura de poros definida | Dopaje irregular y colapso estructural |

| Rendimiento del Material | Alto rendimiento efectivo de carbón; baja ceniza | Sobrecarbonización y aumento de residuos |

| Cinética | Reacciones térmicas/químicas sincronizadas | Descomposición errática y resultado quebradizo |

Mejore su Síntesis de Materiales con KINTEK

Desbloquee todo el potencial de su investigación de carbono con soluciones térmicas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos diseñados con precisión para proporcionar el control exacto de la velocidad de calentamiento requerido para el dopaje con nitrógeno y la conversión de biomasa.

Ya sea que necesite optimizar la arquitectura de poros o maximizar el rendimiento químico, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades experimentales únicas.

¿Listo para lograr una retención de nitrógeno y una uniformidad de material superiores?

¡Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué es necesaria la temple rápida en agua para las aleaciones de Ce2(Fe, Co)17? Desbloquea el máximo rendimiento magnetocalórico

- ¿Por qué se realiza la concentración inicial de los sistemas de siloxano en un horno de vacío? Lograr un curado de material sin defectos

- ¿Cuál es el papel de los termómetros industriales en el monitoreo del estrés térmico? Garantice la seguridad a través de datos de alta precisión

- ¿Cuál es el papel de la molienda en mortero combinada con el procesamiento con pistola de calor en la síntesis de catalizadores? Logrando la dispersión de PtCln

- ¿Cuáles son las ventajas de utilizar un reactor de lecho fijo de acero inoxidable para la pirólisis de biocarbón? Obtenga resultados de laboratorio precisos

- ¿Cuál es el propósito de usar un horno a 500 °C para el pretratamiento del soporte del catalizador? Optimizar la pureza y el rendimiento

- ¿Cómo logra la infiltración un horno de metalurgia de superficies de plasma? Ingeniería de uniones de difusión de alto rendimiento

- ¿Qué características de hardware se requieren para que un sistema de reactor admita un proceso redox de tres pasos en el bucle químico?