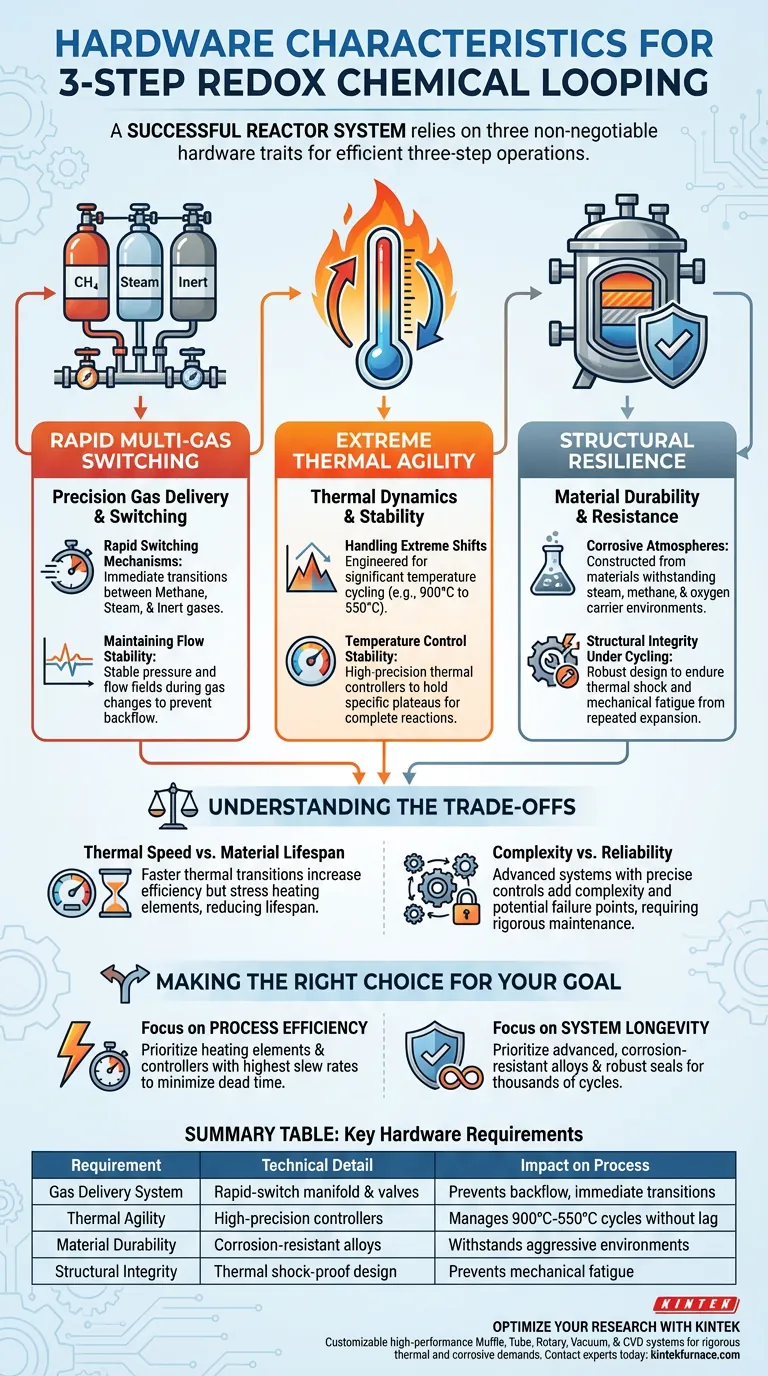

Un sistema de reactor exitoso para operaciones redox de tres pasos se basa en tres características de hardware innegociables: conmutación rápida multigas, agilidad térmica extrema y resiliencia estructural contra la corrosión. El sistema debe realizar transiciones fluidas entre metano, vapor y gases inertes, al tiempo que gestiona cambios de temperatura agresivos, como descensos de 900 °C a 550 °C, sin perder estabilidad de presión.

El desafío central en el bucle químico de tres pasos no es solo la química, sino el estrés físico del ciclo. El éxito depende del hardware que pueda soportar gradientes térmicos rápidos y entornos corrosivos, al tiempo que mantiene una estricta separación de los gases del proceso mediante un control de flujo preciso.

Entrega y Conmutación de Gas de Precisión

Mecanismos de Conmutación Rápida

El hardware debe incorporar un sistema de colector y válvulas de gas capaz de conmutación rápida entre múltiples gases de proceso distintos.

Dado que el proceso implica tres pasos distintos —que a menudo utilizan metano, vapor y gases portadores inertes—, la transición entre estas entradas debe ser inmediata para mantener la eficiencia del proceso.

Mantener la Estabilidad del Flujo

A pesar de los rápidos cambios en los gases de entrada, el diseño del reactor debe garantizar campos de presión y flujo estables.

Las fluctuaciones de presión durante las transiciones de gas pueden alterar la cinética de la reacción o causar reflujo, lo que hace que el mantenimiento de un entorno de flujo en estado estacionario sea fundamental durante la fase de conmutación.

Dinámica y Estabilidad Térmica

Manejo de Cambios Extremos de Temperatura

El hardware del reactor debe estar diseñado para adaptarse a un ciclo térmico significativo y frecuente.

Un ciclo típico puede requerir un cambio de la reducción de metano a un máximo de 900 °C a la oxidación con vapor a 550 °C. Los elementos de calentamiento y enfriamiento deben ser lo suficientemente receptivos como para lograr estos cambios de manera eficiente y sin demora.

Estabilidad del Control de Temperatura

Más allá de simplemente alcanzar las temperaturas, el sistema requiere excelente estabilidad de control para mantener estas mesetas térmicas específicas.

Las temperaturas fluctuantes durante las fases de reducción u oxidación pueden provocar reacciones incompletas o subproductos no deseados, lo que requiere controladores y sensores térmicos de alta precisión.

Durabilidad y Resistencia de los Materiales

Resistencia a Atmósferas Corrosivas

Los componentes internos del reactor deben construirse con materiales capaces de soportar atmósferas corrosivas.

La interacción de vapor, metano y portadores de oxígeno a altas temperaturas crea un entorno agresivo que puede degradar rápidamente los materiales estándar del reactor.

Integridad Estructural Bajo Ciclos

El diseño del hardware debe tener en cuenta el estrés físico del choque térmico.

El ciclo repetido entre 900 °C y 550 °C provoca expansión y contracción que pueden provocar fatiga mecánica. El recipiente del reactor y las juntas deben ser lo suficientemente robustos como para mantener la integridad bajo este estrés físico constante.

Comprender las Compensaciones

Velocidad Térmica vs. Vida Útil del Material

Si bien los cambios rápidos de temperatura son necesarios para la eficiencia del proceso, ejercen el máximo estrés en el hardware. Forzar transiciones térmicas más rápidas a menudo reduce la vida útil operativa de los elementos calefactores y las paredes del reactor debido a la fatiga térmica.

Complejidad vs. Fiabilidad

La implementación de sistemas para la conmutación rápida de gas y la modulación precisa de la temperatura aumenta la complejidad mecánica del reactor. Esto introduce más puntos potenciales de falla, lo que requiere un programa de mantenimiento riguroso para prevenir fugas o deriva de sensores.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar o diseñar el sistema de reactor correcto, alinee las capacidades del hardware con sus prioridades específicas de investigación o producción.

- Si su enfoque principal es la Eficiencia del Proceso: Priorice los elementos calefactores y los controladores con las tasas de slew más altas para minimizar el tiempo muerto entre los puntos de ajuste de 900 °C y 550 °C.

- Si su enfoque principal es la Longevidad del Sistema: Priorice la selección de aleaciones avanzadas resistentes a la corrosión y juntas robustas que puedan soportar miles de ciclos térmicos sin degradación.

Seleccione hardware que convierta la volatilidad del ciclo redox en una ventaja controlada y repetible.

Tabla Resumen:

| Requisito Clave de Hardware | Detalle Técnico | Impacto en el Proceso |

|---|---|---|

| Sistema de Suministro de Gas | Colector y válvulas de conmutación rápida | Evita el reflujo; asegura la transición inmediata del gas |

| Agilidad Térmica | Controladores térmicos de alta precisión | Gestiona ciclos de 900 °C a 550 °C sin retraso de estabilidad |

| Durabilidad del Material | Aleaciones y juntas resistentes a la corrosión | Soporta entornos agresivos de vapor/metano/oxígeno |

| Integridad Estructural | Diseño de recipiente a prueba de choque térmico | Evita la fatiga mecánica durante ciclos de expansión repetidos |

Optimice su Investigación de Bucle Químico con KINTEK

La transición entre pasos redox complejos requiere hardware que nunca comprometa la precisión o la durabilidad. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas térmicas y corrosivas de sus aplicaciones específicas de bucle químico.

¿Listo para construir un laboratorio más resiliente? Contacte a nuestros expertos hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Stefano Scognamiglio, Gianluca Landi. Tunable H <sub>2</sub> /Syngas Production by Chemical Looping Reforming of Methane over La <sub>0.6</sub> Sr <sub>0.4</sub> <i>M</i> <sub>x</sub> <i>M’</i> <sub>1‐x</sub> ( <i>M</i> , <i>M’</i> = Fe, Mn, Co)O <sub>3</sub> Perovskites. DOI: 10.1002/cctc.202500554

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo afecta el control de temperatura en los hornos de carbonización a los ánodos de baterías estructurales? Optimice el rendimiento de la fibra

- ¿Cuál es la importancia de calcular la impedancia de CA en el control de potencia de los hornos de resistencia de calentamiento indirecto?

- ¿Cuál es la importancia del precalentamiento del molde? Domina el control térmico para compuestos de matriz de aluminio

- ¿Por qué es esencial un control preciso de la temperatura para la solidificación de aleaciones de aluminio? Desbloquee una resistencia superior del material

- ¿Por qué se requiere un horno de calcinación secundario después de la molienda en bola? Descubra la síntesis de hidroxiapatita de alta pureza

- ¿Cómo simulan los hornos de resistencia de alta temperatura de laboratorio los procesos de producción industrial para el acero 01YUT?

- ¿Por qué es esencial un sistema de vacío compuesto por bombas moleculares y mecánicas? Garantiza la pureza en el sputtering de magnetrón