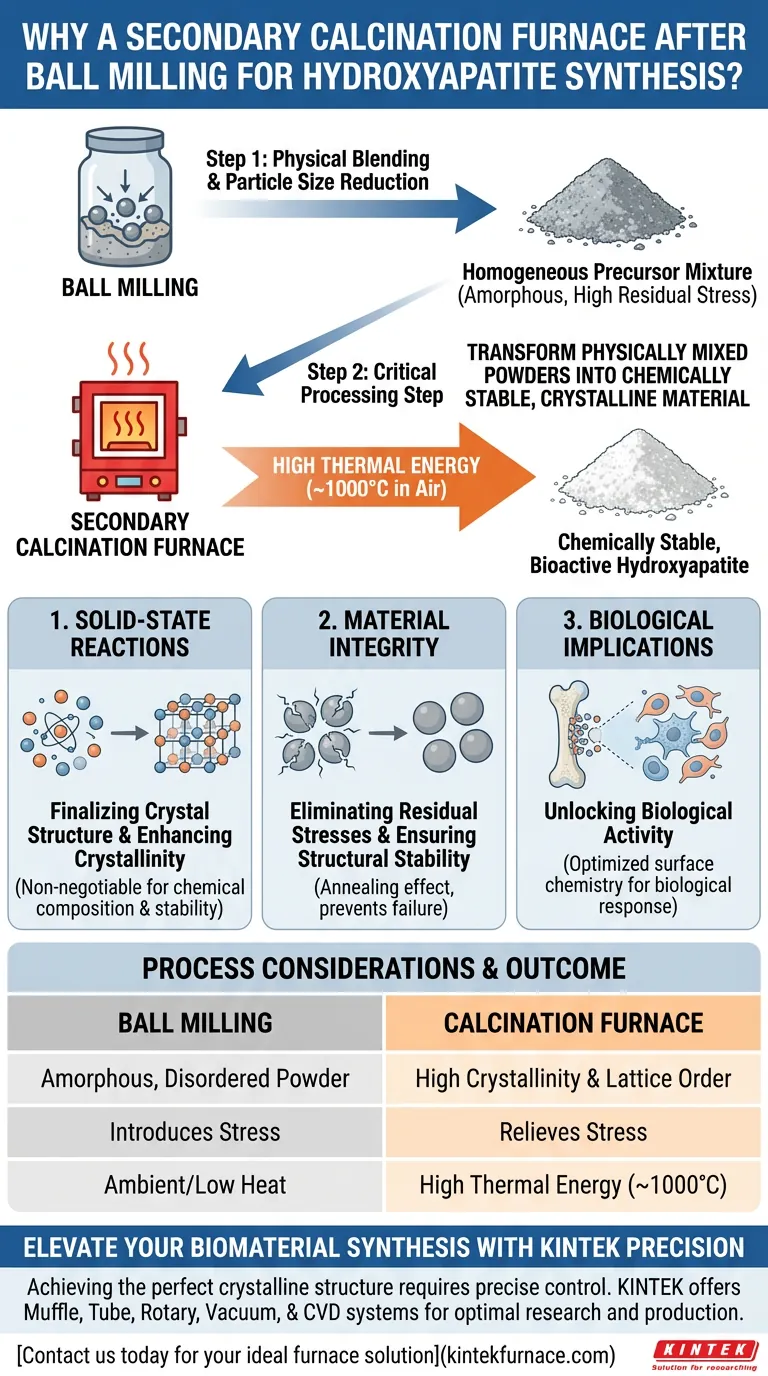

El horno de calcinación secundario es el paso crítico del procesamiento requerido para transformar polvos mezclados físicamente en un material cristalino químicamente estable. Si bien la molienda en bola mezcla los precursores, el horno proporciona la alta energía térmica, típicamente alrededor de 1000 °C en una atmósfera de aire, necesaria para impulsar las reacciones en estado sólido y finalizar la estructura cristalina de la hidroxiapatita.

Este tratamiento térmico actúa como la etapa definitiva de transformación de fase. Convierte una mezcla molida en bruto en un material utilizable al impulsar la cristalización, aliviar el estrés mecánico y garantizar que el polvo final posea la integridad biológica y estructural necesaria.

El Papel de las Reacciones en Estado Sólido

Finalización de la Estructura Cristalina

La molienda en bola crea eficazmente una mezcla homogénea, pero no completa completamente el proceso de enlace químico. El horno de calcinación secundario induce reacciones en estado sólido a altas temperaturas.

Estas reacciones permiten que los átomos se difundan y se organicen en la estructura de red correcta. Este paso es innegociable para lograr la composición química real de la hidroxiapatita.

Mejora de la Cristalinidad

La energía térmica proporcionada por el horno mejora significativamente la cristalinidad del producto.

Sin este tratamiento a alta temperatura, el material puede permanecer parcialmente amorfo o desordenado. La alta cristalinidad está directamente relacionada con la estabilidad y el rendimiento del material en las aplicaciones finales.

Mejora de la Integridad del Material

Eliminación de Tensiones Residuales

El procesamiento mecánico, como la molienda en bola, introduce una energía mecánica significativa en el polvo, lo que genera tensiones residuales dentro de las partículas.

El proceso de calcinación actúa como una etapa de recocido. El calor crea un efecto de relajación, eliminando eficazmente estas tensiones internas y previniendo fallos mecánicos o imprevisibilidad futuros en el material.

Garantía de Estabilidad Estructural

Para funcionar correctamente como biomaterial, el polvo de hidroxiapatita debe tener estabilidad estructural.

El tratamiento del horno consolida las partículas del polvo y estabiliza las fases. Esto garantiza que el polvo mantenga su integridad durante el manejo o los procesos de formación posteriores.

Implicaciones Biológicas

Desbloqueo de la Actividad Biológica

La referencia principal destaca que este tratamiento térmico garantiza que el polvo posea la actividad biológica necesaria.

La interacción entre la hidroxiapatita y el tejido biológico depende en gran medida de la química de la superficie y la fase cristalina. La calcinación garantiza que las propiedades del material estén optimizadas para provocar la respuesta biológica correcta.

Comprensión de las Consideraciones del Proceso

Equilibrio de Temperatura y Energía

Lograr la transformación de fase necesaria requiere alcanzar temperaturas de hasta 1000 °C en una atmósfera de aire.

Esto implica una compensación en el consumo de energía y el tiempo de procesamiento. Escatimar en este presupuesto térmico puede resultar en reacciones incompletas, mientras que se requiere un control preciso para evitar el sobrecalentamiento o la descomposición de la fase.

La Necesidad de Control de la Atmósfera

El proceso especifica una atmósfera de aire, lo que indica que la presencia de oxígeno o componentes del aire ambiente es relevante para la reacción o la estabilidad del material.

Condiciones atmosféricas incorrectas durante esta fase de alta temperatura podrían alterar potencialmente la estequiometría o el color del producto final de hidroxiapatita.

Optimización del Proceso de Síntesis

Para garantizar la producción de hidroxiapatita de alta calidad, considere sus objetivos finales específicos al configurar sus parámetros de calcinación.

- Si su enfoque principal es el rendimiento biológico: Asegúrese de que la temperatura sea suficiente para maximizar la cristalinidad, ya que esto dicta el potencial bioactivo del material.

- Si su enfoque principal es la fiabilidad mecánica: Priorice el tiempo de permanencia térmica para eliminar completamente las tensiones residuales introducidas durante la fase de molienda.

Al controlar estrictamente el entorno de calcinación secundaria, garantiza un producto que es tanto químicamente estable como biológicamente eficaz.

Tabla Resumen:

| Característica | Función de la Molienda en Bola | Función del Horno de Calcinación |

|---|---|---|

| Función Principal | Mezcla física y reducción del tamaño de partícula | Enlace químico y transformación de fase |

| Cristalinidad | A menudo resulta en polvo amorfo/desordenado | Induce alta cristalinidad y orden de red |

| Tensión Interna | Introduce tensión residual mecánica | Alivia la tensión mediante recocido térmico |

| Temperatura | Ambiente/Bajo calor por fricción | Alta energía térmica (aprox. 1000 °C) |

| Resultado | Mezcla precursora homogénea | Hidroxiapatita químicamente estable y bioactiva |

Mejore su Síntesis de Biomateriales con la Precisión KINTEK

Lograr la estructura cristalina perfecta en la hidroxiapatita requiere más que solo calor: requiere un control atmosférico preciso y una uniformidad térmica. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio.

Ya sea que necesite optimizar la bioactividad o garantizar la estabilidad mecánica, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción. No se conforme con transformaciones de fase incompletas.

Contáctenos hoy mismo para encontrar su solución de horno ideal y dé el primer paso hacia una integridad de material superior.

Guía Visual

Referencias

- Aseel Majid Habeeb, Nihad Abdul-Ameer Salih. Synthesis of Hydroxyapatite from Egg Shell Bio-Waste for Use in Functionally Graded NiTi/HA Bone Implants. DOI: 10.18280/acsm.480107

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un horno de secado por aire forzado para catalizadores de caolín impregnados? Lograr la inmovilización uniforme de los componentes

- ¿Por qué usar un baño de aceite de calentamiento de precisión para AP-SCVD? Domine la presión de vapor del precursor para la precisión de la película delgada

- ¿Cuáles son las ventajas de utilizar plasma de microondas para la reducción de polvo de aluminio? Lograr una pureza de material inigualable

- ¿Cuál es el papel de una autoclave de acero inoxidable de alta temperatura en la síntesis de ferrita de cobre (CuFe2O4)?

- ¿Cuál es el papel del polvo de MgO en la VCS de Níquel-Aluminio? Lograr un control térmico preciso y calidad del polvo

- ¿Cuál es el papel de un horno de reacción a alta temperatura en la fusión por llama? Dominio de la esferoidización de alúmina

- ¿Cuáles son las funciones técnicas de los gases portadores en VTD? Control de Deposición por Transporte de Vapor Maestro

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material