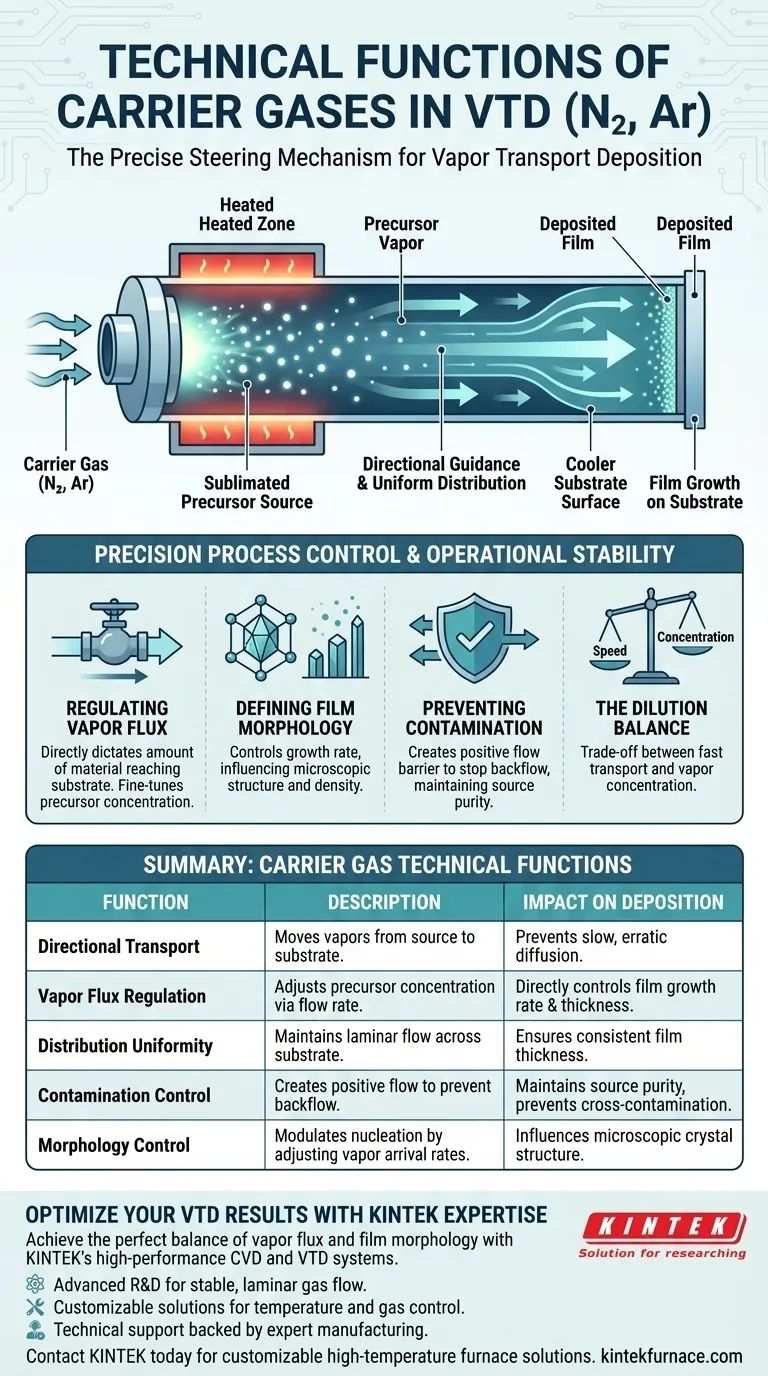

Los gases portadores sirven como el mecanismo de dirección preciso del proceso de deposición. En la Deposición por Transporte de Vapor (VTD), los gases inertes como el nitrógeno (N2) o el argón (Ar) funcionan principalmente como medio de transporte y diluyente para los vapores precursores sublimados. Son técnicamente responsables de mover los vapores de manera eficiente desde la fuente hasta el sustrato, al tiempo que permiten la regulación del entorno de deposición.

Al manipular el gas portador, usted controla directamente la densidad y la velocidad del vapor que llega al sustrato. Esto convierte el flujo de gas en la palanca principal para determinar la tasa de crecimiento de la película, la morfología estructural y la consistencia general.

La Mecánica del Transporte de Vapor

Orientación Direccional

La función fundamental del gas portador es proporcionar transporte direccional. Transporta físicamente los vapores precursores sublimados desde la zona de la fuente hacia la superficie más fría del sustrato. Sin este flujo impulsado, el movimiento del vapor dependería de la difusión, que a menudo es demasiado lenta o errática para una deposición controlada.

Garantizar una Distribución Uniforme

Más allá del simple movimiento, el gas ayuda en la distribución uniforme del vapor. Al mantener un perfil de flujo laminar o controlado, el gas asegura que el material precursor se distribuya de manera uniforme sobre el sustrato. Esto es fundamental para lograr un espesor de película consistente en toda el área de la muestra.

Control Preciso del Proceso

Regulación del Flujo de Vapor

La tasa de flujo del gas portador dicta directamente el flujo de vapor, es decir, la cantidad de material que llega al sustrato por unidad de tiempo. Al ajustar este flujo, puede ajustar finamente la concentración del precursor en la cámara de reacción. Esto permite un control dinámico sobre la cantidad de material disponible para la deposición en cualquier momento.

Definición de la Morfología de la Película

Dado que el gas portador controla el flujo, consecuentemente regula la tasa de crecimiento de la película. La velocidad a la que llega el material determina cómo nuclea y crece la película. La gestión precisa del flujo de gas permite a los ingenieros influir en la estructura microscópica (morfología) de la película final.

Estabilidad Operacional y Compensaciones

Prevención de la Contaminación

Una función crítica, a menudo pasada por alto, del gas portador es prevenir el reflujo del precursor. Un flujo positivo continuo crea una barrera que impide que los vapores posteriores o los subproductos de la reacción regresen a la región de la fuente. Esto mantiene la pureza del material fuente y previene la contaminación cruzada dentro del sistema.

El Equilibrio de Dilución

Si bien las tasas de flujo más altas mejoran la velocidad de transporte, el gas portador también actúa como diluyente. Existe una compensación entre transportar material rápidamente y diluir demasiado la concentración de vapor. Encontrar el equilibrio correcto es necesario para mantener una tasa de deposición eficiente sin privar al sustrato de material.

Optimización de su Estrategia de Deposición

Para lograr películas de alta calidad, debe considerar el gas portador como una herramienta variable en lugar de una configuración estática.

- Si su enfoque principal es la uniformidad de la película: Priorice una tasa de flujo estable y optimizada que asegure que el vapor se distribuya de manera progresiva y uniforme sobre la superficie del sustrato sin turbulencias.

- Si su enfoque principal es el control de la morfología: Utilice la tasa de flujo de gas para modular el flujo de vapor, ralentizándolo o acelerándolo para influir en la estructura cristalina y la densidad de crecimiento de la película.

Dominar la dinámica de su gas portador es esencial para controlar estrictamente las propiedades físicas de su material depositado.

Tabla Resumen:

| Función Técnica | Descripción | Impacto en la Deposición |

|---|---|---|

| Transporte Direccional | Mueve vapores sublimados de la fuente al sustrato. | Evita la dependencia de la difusión lenta/errática. |

| Regulación del Flujo de Vapor | Ajusta la concentración del precursor a través de la tasa de flujo. | Controla directamente la tasa de crecimiento y el espesor de la película. |

| Uniformidad de Distribución | Mantiene el flujo laminar a través del sustrato. | Asegura un espesor de película consistente en toda la muestra. |

| Control de Contaminación | Crea un flujo positivo para prevenir el reflujo de vapor. | Mantiene la pureza de la fuente y previene la contaminación cruzada. |

| Control de Morfología | Modula la nucleación ajustando las tasas de llegada de vapor. | Influye en la estructura cristalina microscópica de la película. |

Optimice sus Resultados VTD con la Experiencia de KINTEK

Lograr el equilibrio perfecto entre el flujo de vapor y la morfología de la película requiere equipos diseñados con precisión. KINTEK proporciona sistemas de deposición por transporte de vapor y CVD de alto rendimiento diseñados específicamente para manejar dinámicas de gas complejas.

¿Por qué asociarse con KINTEK?

- I+D Avanzado: Sistemas diseñados para un flujo de gas estable y laminar para garantizar una uniformidad de película superior.

- Soluciones Personalizables: Nuestros hornos de mufla, tubulares y de vacío se adaptan a sus necesidades específicas de temperatura y control de gas.

- Soporte Técnico: Respaldado por fabricación experta para ayudarle a dominar el transporte de precursores y las tasas de deposición.

¿Listo para mejorar su investigación de materiales? Contacte a KINTEK hoy para discutir los requisitos de hornos de alta temperatura de su laboratorio y encontrar la solución personalizable perfecta para su aplicación única.

Guía Visual

Referencias

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo afecta un horno de laboratorio a los enlaces químicos en los compuestos híbridos? Desbloquee una resistencia superior del material

- ¿Por qué es necesario precalentar un molde metálico a 660 °C para los compuestos bimetálicos Al/Cu? Desbloquea una fuerte unión química

- ¿Cuáles son las zonas funcionales principales de un horno de cinta transportadora? Optimice su proceso de soldadura fuerte de cobre

- ¿Por qué es esencial un tanque de digestión de alta presión para la síntesis hidrotermal de ZnO/rGO? Lograr un acoplamiento interfacial superior

- ¿Por qué usar una platina de muestra calefactada para el estudio de la interfaz Si/SiO2? Analice el estrés térmico y la falta de coincidencia del CTE en tiempo real

- ¿Por qué el calentamiento por inducción electromagnética se considera ecológico? Cero emisiones y alta eficiencia

- ¿Cuáles son algunos tipos comunes de hornos de solera? Encuentre su solución perfecta de tratamiento térmico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior