Precalentar el molde metálico a 660 °C es una medida de control de proceso crítica diseñada para gestionar el tiempo de solidificación y garantizar la integridad metalúrgica. Al mantener la temperatura del molde cerca del punto de fusión del aluminio, se evita que el metal fundido se congele inmediatamente al contacto, creando el entorno térmico necesario para una reacción química en lugar de un simple ajuste físico.

Lograr un compuesto duradero de Al/Cu requiere más que proximidad física; exige una unión química. El precalentamiento del molde es la variable crítica que retrasa la solidificación el tiempo suficiente para desencadenar una reacción de difusión sólido-líquido en la interfaz.

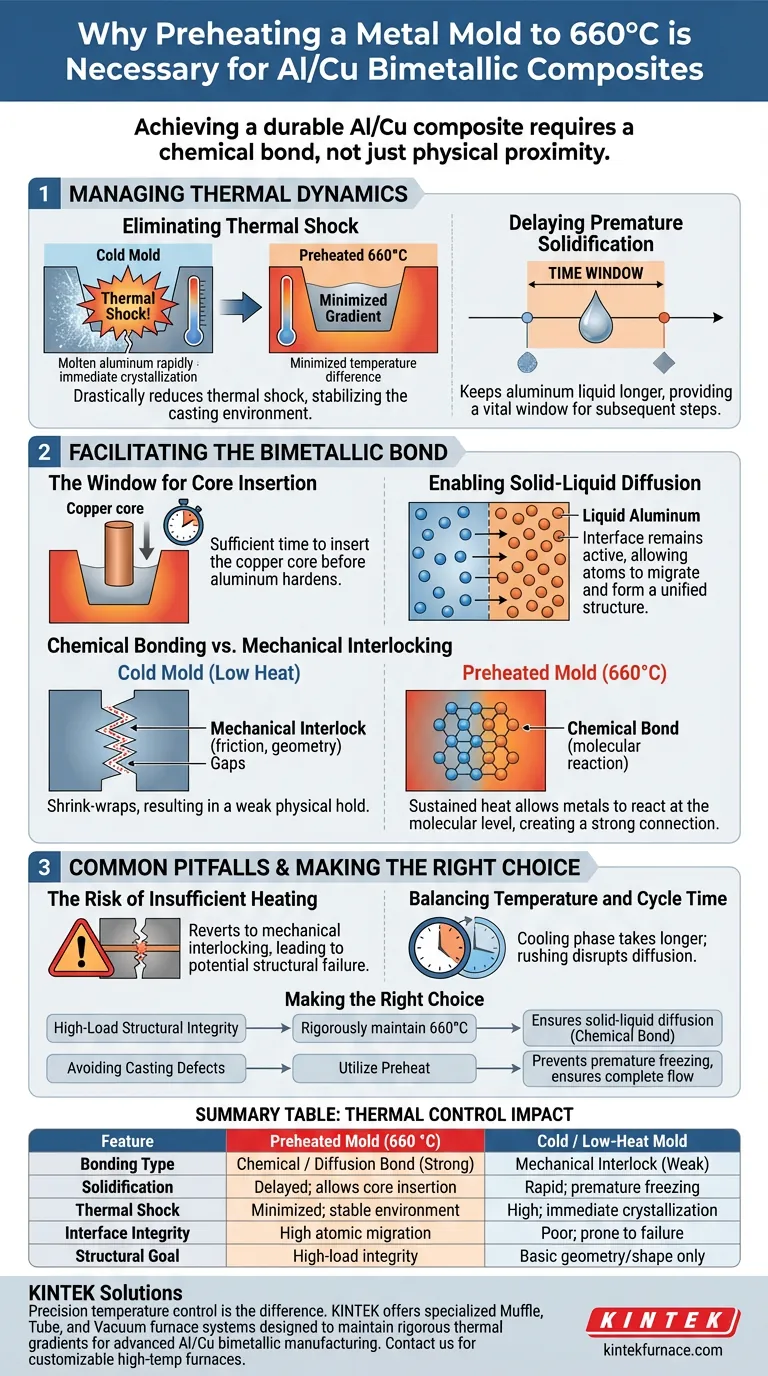

Gestión de la dinámica térmica

Eliminación del choque térmico

Cuando el aluminio fundido entra en contacto con un molde frío, la diferencia de temperatura provoca un enfriamiento rápido y una cristalización inmediata en las paredes del molde.

Precalentar el molde a 660 °C reduce drásticamente este choque térmico. Asegura que el gradiente térmico entre el fundido y el molde se minimice, estabilizando el entorno de fundición.

Retraso de la solidificación prematura

El objetivo principal de esta alta temperatura de precalentamiento es mantener el aluminio en estado líquido durante un período más prolongado.

Si el aluminio se solidifica demasiado rápido, el proceso de fundición se congela antes de que la estructura compuesta pueda formarse adecuadamente. Este retraso proporciona una ventana de tiempo vital para los pasos de procesamiento posteriores.

Facilitación de la unión bimetálica

La ventana para la inserción del núcleo

La fabricación de estos compuestos a menudo implica la inserción de un núcleo de cobre en el aluminio fundido.

Debido a que el molde precalentado retrasa la solidificación, hay tiempo suficiente para insertar el núcleo de cobre sólido antes de que el aluminio se endurezca a su alrededor. Sin este retraso, la inserción sería físicamente imposible o resultaría en defectos significativos.

Habilitación de la difusión sólido-líquido

La razón más crítica del precalentamiento es permitir la difusión entre el cobre sólido y el aluminio líquido.

A 660 °C, la interfaz entre los dos metales permanece activa, permitiendo que los átomos migren a través del límite. Este movimiento atómico es necesario para formar una estructura unificada.

Unión química frente a enclavamiento mecánico

Sin precalentamiento, el aluminio se encogería alrededor del cobre, lo que resultaría en un enclavamiento mecánico. Esta es una sujeción física débil que depende de la fricción y la geometría.

El precalentamiento facilita una unión química. El calor sostenido permite que los metales reaccionen a nivel molecular, creando una conexión significativamente más fuerte y confiable.

Errores comunes a evitar

El riesgo de calentamiento insuficiente

Si la temperatura del molde cae significativamente por debajo de los 660 °C, el proceso vuelve al enclavamiento mecánico.

Puede lograr una fundición que parece correcta, pero la interfaz carecerá de continuidad química, lo que provocará posibles fallos estructurales bajo tensión o ciclos térmicos.

Equilibrio entre temperatura y tiempo de ciclo

Si bien las altas temperaturas son necesarias para la unión, cambian fundamentalmente el ciclo de producción.

Los operadores deben tener en cuenta que la fase de enfriamiento llevará más tiempo. Intentar acelerar el enfriamiento después de la inserción puede interrumpir el proceso de difusión que se ha esforzado por establecer.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de fabricación, alinee sus controles de temperatura con sus requisitos estructurales específicos:

- Si su principal objetivo es la integridad estructural de alta carga: mantenga rigurosamente el molde a 660 °C para garantizar la difusión sólido-líquido necesaria para una verdadera unión química.

- Si su principal objetivo es evitar defectos de fundición: utilice el precalentamiento para evitar la solidificación prematura, asegurando que el aluminio fluya completamente alrededor del núcleo de cobre sin huecos.

Al tratar la temperatura como un ingrediente activo en el proceso de unión, transforma una simple fundición en un compuesto de alto rendimiento.

Tabla resumen:

| Característica | Molde precalentado (660 °C) | Molde frío / de baja temperatura |

|---|---|---|

| Tipo de unión | Unión química / por difusión (fuerte) | Enclavamiento mecánico (débil) |

| Solidificación | Retrasada; permite la inserción del núcleo | Rápida; solidificación prematura |

| Choque térmico | Minimizado; entorno estable | Alto; cristalización inmediata |

| Integridad de la interfaz | Alta migración atómica | Baja; propensa a fallos estructurales |

| Objetivo estructural | Integridad de alta carga | Solo geometría/forma básica |

El control preciso de la temperatura es la diferencia entre un ajuste mecánico débil y una unión química de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de hornos de mufla, tubulares y de vacío diseñados para mantener los rigurosos gradientes térmicos requeridos para la fabricación avanzada de bimetálicos Al/Cu. Ya sea que necesite una configuración estándar o un horno de alta temperatura personalizable adaptado a sus necesidades únicas de fundición, nuestra tecnología garantiza que sus materiales logren la máxima integridad estructural. Contacte a KINTEK hoy mismo para mejorar las capacidades de procesamiento térmico de su laboratorio.

Guía Visual

Referencias

- Shima Ahmadzadeh Salout, S.M.H. Mirbagheri. Microstructural and mechanical characterization of Al/Cu interface in a bimetallic composite produced by compound casting. DOI: 10.1038/s41598-024-57849-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega el silicato de sodio (Na2SiO3) como aditivo de transición de fase? Optimizar la separación de sales fundidas

- ¿Cómo evalúa un analizador de COT de alta temperatura el rendimiento de los NS de RCM? Verifique la Mineralización frente a la Decoloración

- ¿Cuál es la importancia del tratamiento térmico para el NCM811 rico en Ni? Domina la síntesis precisa de cátodos de batería

- ¿Cómo evita un sistema de control de flujo másico de gas (MFC) la adhesión de la lámina de cobre? Dominando la pureza atmosférica

- ¿Por qué pretratar nanopartículas en un horno industrial? Optimice la resistencia y la consistencia de los nanocompuestos de epoxi

- ¿Qué tipo de horno se eligió para el recocido de materiales a base de silicio y cuáles fueron los requisitos clave? Descubra la solución ideal para un tratamiento térmico preciso

- ¿Cuáles son las características ideales de un medio de temple? Logre una dureza y seguridad óptimas en el tratamiento térmico

- ¿Por qué es necesario un control preciso de la temperatura en hornos de alta temperatura para aleaciones de VN? Domina el interruptor de fase térmica