El medio de temple ideal se define por cuatro características clave: un perfil de enfriamiento específico para lograr la dureza deseada sin causar defectos, estabilidad a largo plazo para resultados consistentes, seguridad operativa y respeto al medio ambiente, y rentabilidad general. En esencia, debe enfriar la pieza de trabajo rápidamente a altas temperaturas pero lentamente una vez que el metal entra en su rango crítico de transformación para evitar grietas y distorsiones.

El concepto de un medio de temple "ideal" único es un punto de referencia teórico. En la práctica, la elección óptima es siempre un compromiso estratégico, que equilibra el objetivo metalúrgico de la dureza con las necesidades prácticas de estabilidad dimensional, seguridad y coste.

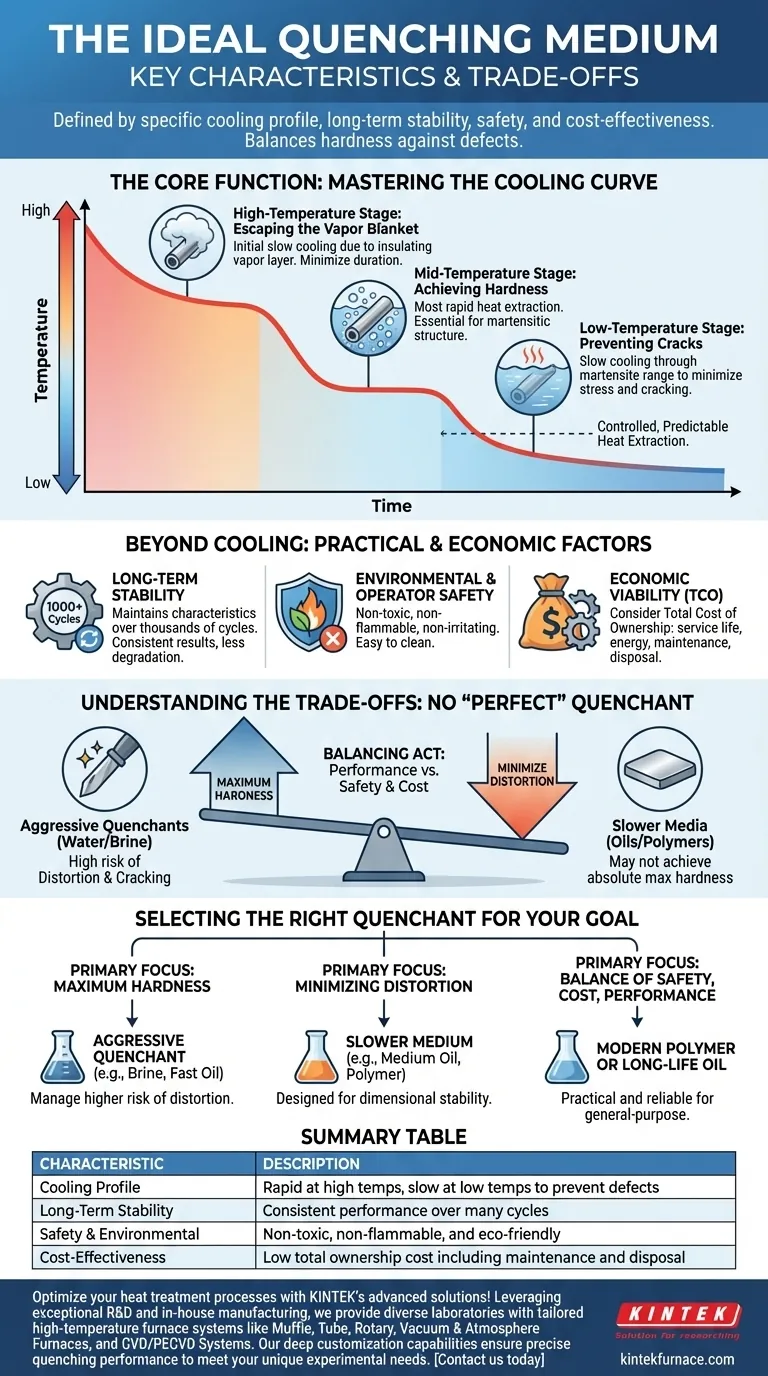

La función principal: Dominando la curva de enfriamiento

La característica más crítica de cualquier medio de temple es su capacidad para extraer calor de una pieza de trabajo de manera controlada y predecible. Este proceso no es lineal y se puede dividir en tres etapas distintas.

Etapa de alta temperatura: Escapar del manto de vapor

Cuando una pieza caliente entra por primera vez en el medio de temple, una capa de vapor llamada manto de vapor se forma instantáneamente a su alrededor. Este manto actúa como aislante, ralentizando drásticamente la velocidad de enfriamiento inicial. Un medio ideal minimiza la duración y la estabilidad de esta fase para comenzar un enfriamiento efectivo lo más rápido posible.

Etapa de temperatura media: Lograr la dureza

Una vez que el manto de vapor colapsa, el medio de temple entra en la fase de ebullición nucleada. Aquí es donde ocurre la extracción de calor más rápida a medida que el líquido hierve violentamente en la superficie de la pieza de trabajo. Una rápida velocidad de enfriamiento en esta etapa es esencial para prevenir la formación de microestructuras blandas (como la perlita) y lograr la estructura martensítica endurecida deseada.

Etapa de baja temperatura: Prevención de grietas

A medida que la pieza se enfría aún más, entra en la etapa de enfriamiento por convección. Aquí, la ebullición cesa y el calor se elimina más lentamente por convección. Es crucial que la velocidad de enfriamiento sea lenta en este rango, especialmente a medida que el acero pasa por sus temperaturas de inicio (Ms) y finalización (Mf) de la martensita. Ralentizar en esta etapa reduce el estrés térmico, minimizando el riesgo de distorsión y agrietamiento por temple.

Más allá del enfriamiento: Factores prácticos y económicos

Si bien la curva de enfriamiento dicta el resultado metalúrgico, varios otros factores determinan la viabilidad y fiabilidad del medio de temple en el mundo real.

Estabilidad y consistencia a largo plazo

Un medio eficaz debe mantener sus características de enfriamiento durante miles de ciclos. La degradación debido al calor o la contaminación conduce a resultados inconsistentes, lo que provoca una calidad impredecible de la pieza de trabajo y requiere costosos ajustes del proceso. La estabilidad garantiza que la pieza número 1000 se temple de forma idéntica a la primera.

Seguridad ambiental y del operador

La fabricación moderna otorga una gran importancia a la seguridad. Un medio ideal es no tóxico, no inflamable y no irritante para los operadores. No debe producir humos peligrosos y debe ser fácil de limpiar de las piezas sin necesidad de productos químicos agresivos.

Viabilidad económica (coste total de propiedad)

El precio de compra inicial es solo una parte de la ecuación. Un medio de temple verdaderamente rentable considera el coste total de propiedad, que incluye su vida útil, requisitos de mantenimiento, consumo de energía para calefacción o refrigeración y costes de eliminación.

Comprender las compensaciones: No existe un medio de temple "perfecto"

Cada medio de temple representa un compromiso. Comprender estas compensaciones es clave para tomar una decisión informada.

Dureza vs. distorsión

Esta es la compensación metalúrgica fundamental. Los medios de temple agresivos como el agua o la salmuera proporcionan un enfriamiento extremadamente rápido para una dureza máxima, pero generan inmensas tensiones internas, lo que conlleva un alto riesgo de deformación y agrietamiento. Los medios más lentos, como los aceites, son más suaves para la pieza, pero es posible que no logren la dureza máxima absoluta.

Rendimiento vs. seguridad y coste

El agua es barata, no inflamable y eficaz, pero su curva de enfriamiento suele ser demasiado agresiva y difícil de controlar. Los aceites tradicionales ofrecen un excelente control, pero introducen riesgos de incendio y humos. Los medios de temple poliméricos modernos salvan esta brecha, ofreciendo velocidades de enfriamiento ajustables y mayor seguridad, pero pueden ser más caros y requieren un control de concentración más estricto.

Seleccionar el medio de temple adecuado para su objetivo

Su elección debe estar impulsada por el objetivo principal para su pieza de trabajo específica.

- Si su enfoque principal es la dureza máxima: Seleccione un medio de temple agresivo como salmuera o un aceite de formulación rápida, pero prepárese para gestionar un mayor riesgo de distorsión.

- Si su enfoque principal es minimizar la distorsión: Elija un medio más lento y controlado, como un aceite de temple de velocidad media o un medio de temple polimérico diseñado para la estabilidad dimensional.

- Si su enfoque principal es un equilibrio entre seguridad, coste y rendimiento: Los medios de temple poliméricos modernos o los aceites de temple de alta calidad y larga vida útil suelen ser las opciones más prácticas y fiables para el tratamiento térmico de uso general.

En última instancia, elegir el medio de temple adecuado consiste en hacer coincidir la herramienta con la tarea metalúrgica específica en cuestión.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Perfil de enfriamiento | Rápido a altas temperaturas, lento a bajas temperaturas para prevenir defectos |

| Estabilidad a largo plazo | Rendimiento consistente durante muchos ciclos |

| Seguridad y Medio Ambiente | No tóxico, no inflamable y respetuoso con el medio ambiente |

| Rentabilidad | Bajo coste total de propiedad, incluyendo mantenimiento y eliminación |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura personalizados como Mufles, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un rendimiento de temple preciso para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón