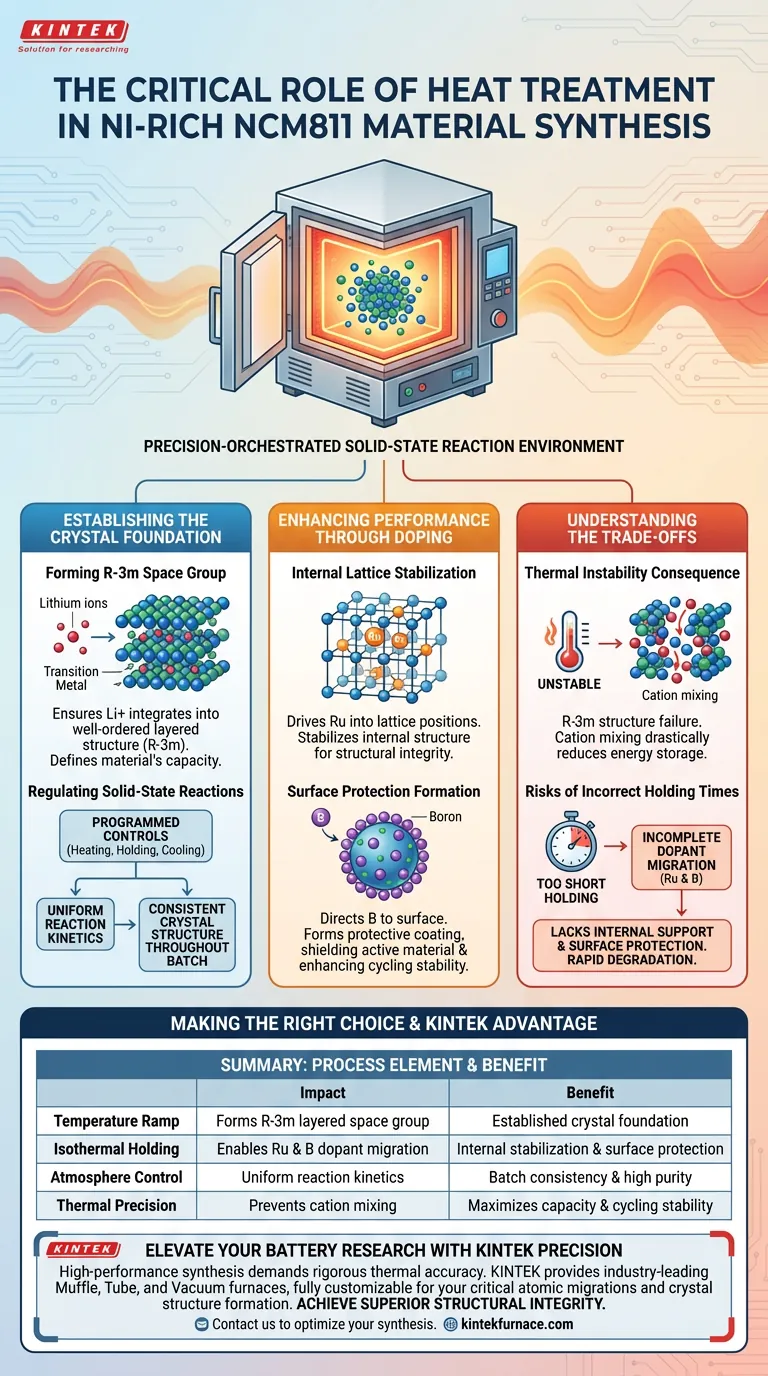

La importancia del tratamiento térmico en hornos de caja de alta temperatura radica en su capacidad para orquestar con precisión el entorno de reacción en estado sólido. Estos hornos utilizan tasas programadas de calentamiento, mantenimiento isotérmico y enfriamiento para garantizar que los iones de litio se integren con éxito en las capas de metales de transición. Este proceso crea la estructura en capas bien ordenada necesaria (grupo espacial R-3m) al tiempo que facilita la migración crítica de los dopantes, lo que determina directamente la capacidad y la estabilidad de ciclaje del material.

Los cátodos NCM811 de alto rendimiento no se pueden formar mediante un simple calentamiento; requieren un programa térmico rigurosamente controlado. La capacidad del horno para impulsar migraciones atómicas específicas —colocando dopantes en la red o en la superficie— es el factor determinante para lograr la integridad estructural y la fiabilidad a largo plazo de la batería.

Establecimiento de la Base Cristalina

Formación del Grupo Espacial R-3m

El objetivo principal del tratamiento térmico es permitir que los iones de litio perneen eficazmente las capas de metales de transición.

Esta disposición atómica específica forma una estructura en capas bien ordenada, científicamente conocida como el grupo espacial R-3m. Sin el control preciso de la temperatura proporcionado por el horno de caja, este orden se ve alterado, lo que impide que el material funcione eficazmente como cátodo de batería.

Regulación de las Reacciones en Estado Sólido

Los hornos de caja de alta temperatura proporcionan el entorno necesario para que las reacciones en estado sólido ocurran de manera uniforme.

Mediante el uso de controles programados, el horno gestiona la cinética de la reacción. Esto garantiza que la formación de la estructura cristalina sea consistente en todo el lote de material, en lugar de solo en la superficie.

Mejora del Rendimiento Mediante Dopaje

Estabilización de la Red Interna

La energía térmica proporcionada por el horno impulsa dopantes como el Rutenio (Ru) a posiciones específicas de la red cristalina.

Esta migración no es espontánea a temperaturas más bajas; requiere calor sostenido y preciso. La integración exitosa del Ru en la red es crucial para estabilizar la estructura interna del material, lo que apoya la integridad estructural durante los ciclos de carga repetidos.

Formación de Protección Superficial

Simultáneamente, el tratamiento térmico dirige elementos como el Boro (B) a migrar a la superficie del material.

Este proceso forma un recubrimiento protector sobre las partículas de NCM811. Este recubrimiento es esencial para proteger el material activo de reacciones secundarias con el electrolito, mejorando así significativamente la estabilidad de ciclaje.

Comprensión de las Compensaciones

La Consecuencia de la Inestabilidad Térmica

Si bien el calor elevado es necesario, el margen de error es mínimo.

Si el horno no logra mantener una uniformidad de temperatura precisa, es posible que la estructura en capas R-3m no se forme correctamente. Esto a menudo conduce a la mezcla catiónica, donde los metales de transición bloquean las vías destinadas al litio, lo que reduce drásticamente la capacidad de almacenamiento de energía de la batería.

Riesgos de Tiempos de Mantenimiento Incorrectos

La duración del tiempo de mantenimiento isotérmico es tan crítica como la temperatura máxima.

Si el tiempo de mantenimiento es demasiado corto, la migración de dopantes como Ru y B será incompleta. Esto da como resultado un material que carece de soporte estructural interno y protección superficial externa, lo que lleva a una rápida degradación durante el uso.

Tomando la Decisión Correcta para su Síntesis

Para maximizar el rendimiento de los materiales NCM811 ricos en Ni, debe alinear su perfil térmico con sus objetivos químicos específicos.

- Si su enfoque principal es la Calidad Cristalina: Priorice las tasas de rampa de temperatura y la estabilidad precisas para garantizar la formación completa de la estructura en capas R-3m.

- Si su enfoque principal es la Estabilidad de Ciclaje: Asegure tiempos de mantenimiento isotérmico suficientes para permitir la migración completa del Rutenio a la red y del Boro a la superficie.

La precisión de su tratamiento térmico dicta directamente los límites electroquímicos y la vida útil de su material de cátodo final.

Tabla Resumen:

| Elemento del Proceso | Impacto en el Material NCM811 | Beneficio Principal |

|---|---|---|

| Rampa de Temperatura | Forma el grupo espacial en capas R-3m | Base cristalina establecida |

| Mantenimiento Isotérmico | Permite la migración de dopantes Ru y B | Estabilización interna y protección superficial |

| Control de Atmósfera | Cinética uniforme de reacción en estado sólido | Consistencia del lote y alta pureza |

| Precisión Térmica | Evita la mezcla catiónica/desorden | Maximiza la capacidad y la estabilidad de ciclaje |

Mejore su Investigación de Baterías con la Precisión KINTEK

La síntesis de NCM811 de alto rendimiento exige la precisión térmica rigurosa que se encuentra solo en equipos de laboratorio especializados. KINTEK proporciona hornos de mufla, tubulares y de vacío líderes en la industria, diseñados específicamente para facilitar migraciones atómicas críticas y la formación de estructuras cristalinas.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para cumplir con las tasas de rampa y los requisitos de mantenimiento isotérmico únicos de sus materiales de cátodo de próxima generación.

¿Listo para lograr una integridad estructural superior? Contáctenos hoy para discutir cómo las soluciones de alta temperatura de KINTEK pueden optimizar su proceso de síntesis.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en un horno mufla el rendimiento de MnO2@g-C3N4? Aumente la eficiencia catalítica hoy mismo

- ¿Por qué se utiliza un horno mufla para precalentar polvos de Ni-BN o Ni-TiC? Prevenir defectos de revestimiento a 1200°C

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores