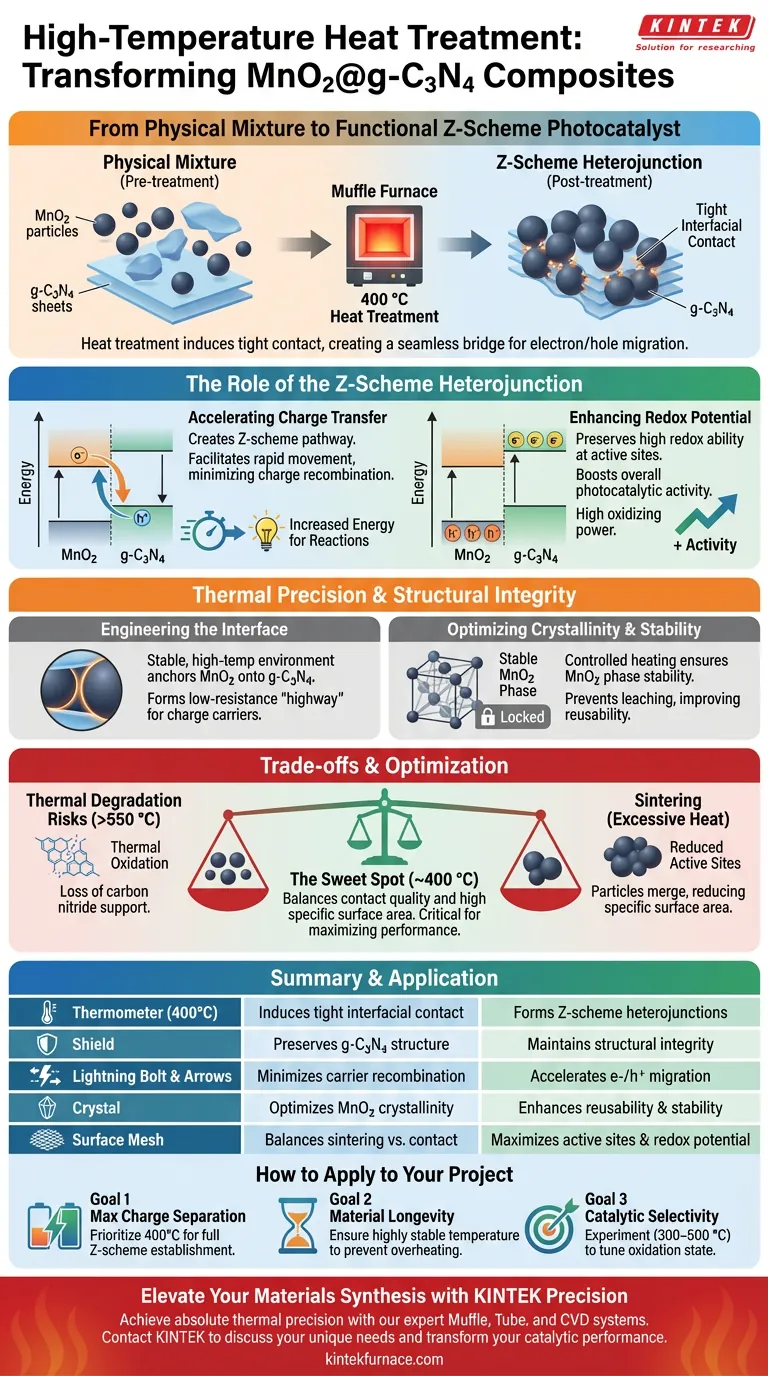

El tratamiento térmico a alta temperatura es el paso transformador que convierte una mezcla física de componentes en un sistema fotocatalítico funcional. Al someter el compuesto $MnO_2@g-C_3N_4$ a aproximadamente 400 °C en un horno mufla, se induce el contacto interfacial estrecho necesario para construir una unión heterounión en Z. Esta arquitectura específica es responsable de acelerar la transferencia de cargas fotogeneradas, lo que conduce directamente a un rendimiento catalítico superior.

El valor fundamental del tratamiento en horno mufla reside en la ingeniería interfacial; crea un puente sin fisuras entre las partículas de $MnO_2$ y el soporte de $g-C_3N_4$, permitiendo la separación y migración eficientes de electrones y huecos.

El Papel de la Unión Heterounión en Z

Aceleración de la Transferencia de Carga

El beneficio principal del tratamiento térmico a 400 °C es la creación de una vía en Z para los electrones.

Esta configuración permite que los electrones y huecos fotogenerados migren entre los dos semiconductores de manera más efectiva de lo que lo harían de forma aislada.

Al facilitar este movimiento rápido, el sistema minimiza la recombinación de cargas, asegurando que haya más energía disponible para impulsar las reacciones químicas deseadas.

Mejora del Potencial Redox

La unión en Z no solo mueve cargas; preserva una alta capacidad redox en los sitios activos.

A través de esta unión heterounión, los electrones con alto poder reductor y los huecos con alto poder oxidante se mantienen en sus respectivas bandas.

Esta sinergia aumenta significativamente la actividad fotocatalítica general del compuesto $MnO_2@g-C_3N_4$ en comparación con sus precursores individuales.

Precisión Térmica e Integridad Estructural

Ingeniería de la Interfaz

Un horno mufla proporciona el entorno estable y de alta temperatura necesario para anclar las partículas de $MnO_2$ en las nanohojas de $g-C_3N_4$.

A 400 °C, los materiales experimentan suficiente excitación térmica para formar un contacto interfacial estrecho sin destruir la estructura polimérica subyacente de $g-C_3N_4$.

Este contacto actúa como una "autopista" de baja resistencia para los portadores de carga, que es el requisito fundamental para cualquier catalizador soportado de alto rendimiento.

Optimización de la Cristalinidad y la Estabilidad

El proceso de calentamiento controlado también influye en la cristalinidad de la fase de óxido metálico.

De manera similar a cómo las temperaturas precisas controlan las vacantes de oxígeno en otros óxidos, el horno mufla asegura que la fase $MnO_2$ sea estable y esté firmemente unida.

Este "bloqueo" térmico evita que el catalizador activo se lixivie o se aglomere durante las reacciones en fase líquida, mejorando la reutilización del material.

Comprensión de los Compromisos

Riesgos de Degradación Térmica

Si bien el calor es necesario para la formación de la unión heterounión, $g-C_3N_4$ es sensible a temperaturas extremas y puede comenzar a descomponerse si se excede.

Superar el rango de temperatura óptimo (generalmente por encima de 550 °C en aire) puede provocar la oxidación térmica y la pérdida del soporte de carbonitruro.

Área Superficial vs. Calidad del Contacto

Existe un delicado equilibrio entre lograr un contacto estrecho y mantener una alta área superficial específica.

El calor excesivo puede hacer que las partículas sufran sinterización, donde las partículas pequeñas se fusionan en otras más grandes, reduciendo el número de sitios activos disponibles.

Encontrar el "punto óptimo", como el punto de referencia de 400 °C, es fundamental para maximizar la interfaz sin sacrificar la relación superficie-volumen.

Cómo Aplicar Esto a Su Proyecto

Tomar la Decisión Correcta para Su Objetivo

Para lograr los mejores resultados con su material compuesto, considere su objetivo principal al establecer los parámetros de su horno:

- Si su enfoque principal es la Máxima Separación de Carga: Priorice el umbral de 400 °C para garantizar que la unión heterounión en Z se establezca completamente a través de una unión interfacial estrecha.

- Si su enfoque principal es la Longevidad del Material: Asegúrese de que el horno mufla mantenga una temperatura muy estable para evitar el sobrecalentamiento localizado que conduce a la degradación del soporte.

- Si su enfoque principal es la Selectividad Catalítica: Experimente con ligeras variaciones de temperatura (300–500 °C) para ajustar el estado de oxidación y la concentración de vacantes de oxígeno de la fase $MnO_2$.

Al controlar con precisión el entorno térmico del horno mufla, se pasa de una simple mezcla de materiales a un motor catalítico altamente diseñado y de alta eficiencia.

Tabla Resumen:

| Parámetro | Influencia en el Compuesto MnO2@g-C3N4 | Beneficio para la Catálisis |

|---|---|---|

| Temperatura (400°C) | Induce un contacto interfacial estrecho | Forma uniones heterouniones en Z |

| Estabilidad Térmica | Preserva la estructura polimérica de g-C3N4 | Mantiene la integridad estructural/soporte |

| Dinámica de Carga | Minimiza la recombinación de portadores | Acelera la migración de electrones/huecos |

| Control de Fase | Optimiza la cristalinidad de MnO2 | Mejora la reutilización y estabilidad del material |

| Ingeniería de Superficie | Equilibra la sinterización vs. el contacto | Maximiza los sitios activos y el potencial redox |

Mejore la Síntesis de Sus Materiales con la Precisión KINTEK

Lograr la unión heterounión en Z perfecta requiere la precisión térmica absoluta que se encuentra en las soluciones de laboratorio de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Horno Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para la ingeniería interfacial avanzada.

Ya sea que esté optimizando compuestos de $MnO_2$ o desarrollando fotocatalizadores de próxima generación, nuestros hornos de alta temperatura personalizables garantizan la estabilidad y precisión que su investigación exige. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas y vea cómo nuestro equipo experto puede transformar su rendimiento catalítico.

Guía Visual

Referencias

- Guanglu Lu, Zijian Zhang. Z-Type Heterojunction MnO2@g-C3N4 Photocatalyst-Activated Peroxymonosulfate for the Removal of Tetracycline Hydrochloride in Water. DOI: 10.3390/toxics12010070

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al manipular muestras en el horno de mufla? Garantice la seguridad y prolongue la vida útil del equipo

- ¿Qué es un horno mufla digital? Una guía para el calentamiento preciso y libre de contaminación

- ¿Cuál es el papel específico de un horno mufla en la preparación de biocarbón de paja de maíz? Optimizar el éxito de la pirólisis

- ¿Cuál es el atributo principal de un Horno de Mufla? Descubra el calentamiento libre de contaminantes para su laboratorio

- ¿Cómo se utiliza un horno de resistencia de caja de alta temperatura para el tratamiento térmico T1 de ZK51A? Optimizar el endurecimiento de aleaciones de Mg

- ¿Qué es un horno de mufla y cuáles son sus características principales? Descubra soluciones de calentamiento de alta pureza

- ¿Cuáles son los rangos de temperatura típicos para los hornos de mufla? Encuentre el ajuste perfecto para su laboratorio

- ¿Cuál es la importancia del control programable de temperatura en un horno mufla? Domine la precisión en la síntesis de g-C3N4