En esencia, un horno mufla digital es un horno de laboratorio de alta temperatura que utiliza un controlador digital preciso para calentar materiales sin contacto directo con los elementos calefactores. Lo logra calentando una cámara interna, o "mufla", que luego irradia calor uniformemente sobre la muestra en su interior. Este método de calentamiento indirecto es fundamental para procesos que requieren temperaturas uniformes y protección contra la contaminación.

La función principal de un horno mufla es proporcionar un ambiente de calentamiento uniforme y libre de contaminación. La "mufla" es la barrera física que separa la muestra de la fuente de calor, mientras que el controlador "digital" es el cerebro que garantiza una precisión y control de temperatura exactos.

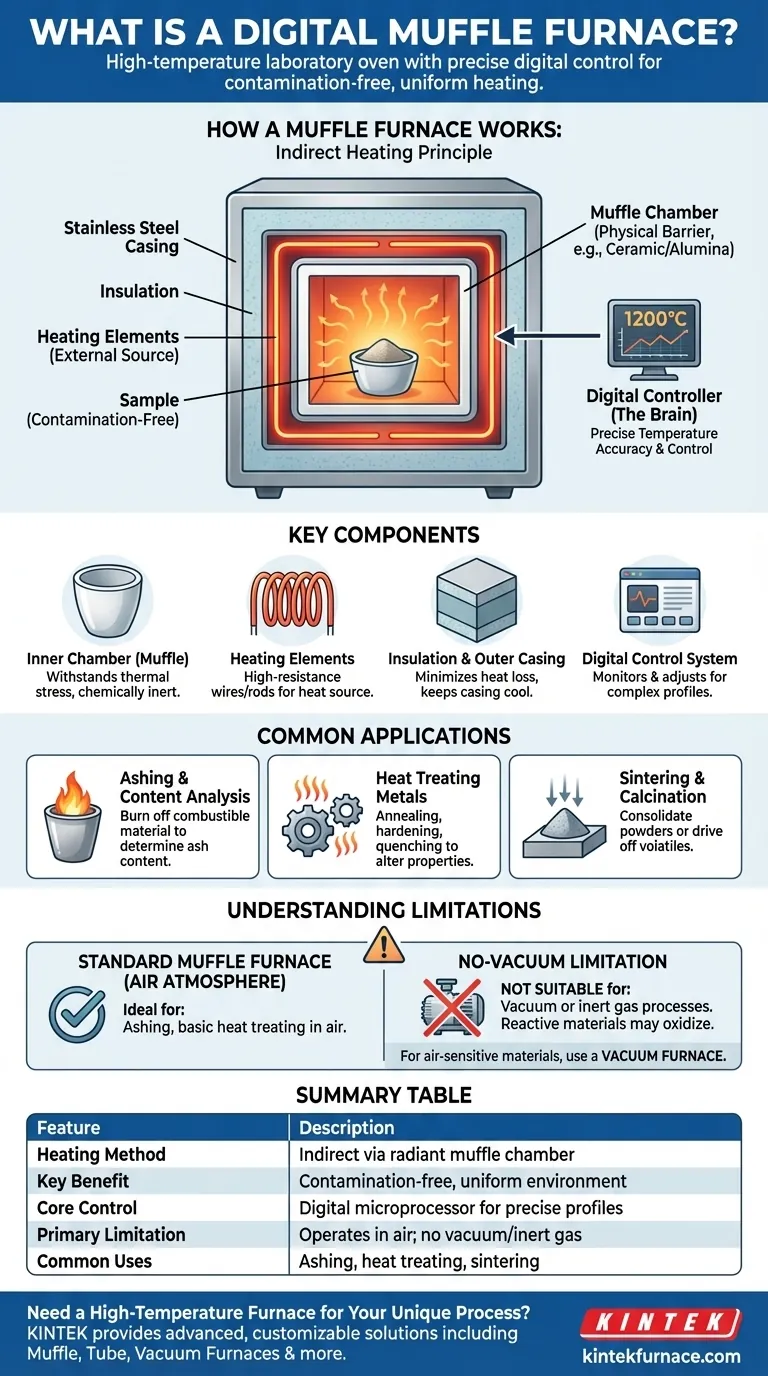

Cómo funciona un horno mufla

El nombre "horno mufla" describe directamente su principio de funcionamiento. Utiliza una cámara interna para amortiguar, o aislar, el material que se calienta de la fuente de energía bruta, asegurando un proceso controlado y limpio.

El concepto de la "mufla"

El componente central es la mufla, una cámara interior generalmente hecha de materiales refractarios de alta pureza como cerámica o alúmina. Esta cámara contiene la muestra pero está sellada de los elementos calefactores reales.

El mecanismo de calentamiento indirecto

Los elementos calefactores, a menudo hechos de alambre Kanthal o carburo de silicio, están dispuestos alrededor del exterior de la mufla. Estos elementos calientan la mufla misma mediante radiación. Luego, la mufla irradia ese calor de manera uniforme y homogénea sobre la muestra en su interior, evitando puntos calientes y asegurando resultados consistentes.

El papel del control digital

El aspecto "digital" se refiere al controlador de temperatura. A diferencia de los modelos analógicos más antiguos, un controlador digital utiliza un microprocesador y sensores (como termopares) para gestionar con precisión la temperatura del horno. Esto permite perfiles de calentamiento complejos, como aumentar la rampa hasta una temperatura específica, mantenerla durante un tiempo determinado y enfriar a una velocidad controlada.

Componentes clave de un horno mufla digital

Un horno mufla digital está construido a partir de varios componentes críticos que trabajan en conjunto para alcanzar altas temperaturas de manera segura y eficiente.

La cámara interior (mufla)

Este es el espacio de trabajo principal, diseñado para soportar un estrés térmico extremo y permanecer químicamente inerte. Su composición material es vital para prevenir reacciones con las muestras que se están procesando.

Los elementos calefactores

Estos alambres o varillas de alta resistencia son la fuente de calor. Se eligen por su capacidad para operar de manera confiable a temperaturas muy altas durante períodos prolongados.

Aislamiento y carcasa exterior

Múltiples capas de aislamiento de alto rendimiento, como fibra cerámica, rodean la mufla y los elementos calefactores. Esto minimiza la pérdida de calor, mejora la eficiencia energética y mantiene la carcasa exterior de acero inoxidable lo suficientemente fría como para ser segura.

El sistema de control digital

Esta es la interfaz de usuario y el cerebro del horno. Monitorea continuamente la temperatura interna y ajusta la potencia a los elementos calefactores para seguir el perfil de temperatura programado por el usuario con alta precisión.

Aplicaciones comunes en ciencia e industria

La capacidad de proporcionar calor preciso, uniforme y libre de contaminación hace que los hornos mufla sean indispensables para una variedad de aplicaciones críticas.

Calcinación y análisis de contenido

Los hornos se utilizan para quemar material combustible de una muestra a una temperatura alta controlada. Esto permite a los investigadores determinar con precisión el contenido no combustible y no volátil (ceniza) de una sustancia.

Tratamiento térmico de metales

Procesos como el recocido (ablandamiento), el endurecimiento y el temple dependen de un control preciso de la temperatura para alterar la microestructura y las propiedades físicas de los metales y aleaciones.

Sinterización y calcinación

En la ciencia de los materiales, la sinterización se utiliza para consolidar materiales en polvo en una masa sólida mediante calor. La calcinación implica calentar un material para expulsar sustancias volátiles o desencadenar una transición de fase.

Comprensión de las compensaciones y limitaciones

Aunque es potente, un horno mufla digital no es la herramienta adecuada para todas las aplicaciones de alta temperatura. Comprender su limitación principal es crucial para la selección adecuada de la herramienta.

La limitación de no vacío

Un horno mufla estándar opera en una atmósfera de aire normal. No es adecuado para procesos que requieren vacío o un ambiente de gas inerte controlado. Calentar materiales reactivos en presencia de aire puede provocar una oxidación y contaminación no deseadas.

Cuándo usar un horno de vacío

Para aplicaciones que involucran materiales sensibles al aire o ciertos tipos de sinterización donde los gases atmosféricos interferirían con el proceso, se requiere un horno de vacío. Está diseñado para extraer el aire antes de calentar, creando un ambiente puro.

Tomar la decisión correcta para su aplicación

La selección del horno correcto depende completamente de las condiciones atmosféricas que requiera su proceso.

- Si su enfoque principal es el calentamiento preciso a alta temperatura en una atmósfera de aire estándar: Un horno mufla digital es la herramienta ideal para tareas como la calcinación, el tratamiento térmico básico de metales o las pruebas de materiales.

- Si su enfoque principal es procesar materiales sensibles al aire o al oxígeno: Debe utilizar un horno de vacío o de gas inerte especializado para prevenir reacciones químicas no deseadas.

Comprender el principio del calentamiento indirecto controlado digitalmente es la clave para aprovechar el poder de un horno mufla para obtener resultados precisos y repetibles.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Método de calentamiento | Calentamiento indirecto a través de una cámara interior radiante (mufla) |

| Beneficio clave | Ambiente de temperatura uniforme y libre de contaminación |

| Control central | Microprocesador digital para perfiles de temperatura precisos |

| Limitación principal | Opera en aire; no apto para procesos de vacío/gas inerte |

| Usos comunes | Calcinación, tratamiento térmico de metales, sinterización, calcinación |

¿Necesita un horno de alta temperatura para su proceso único?

Los hornos mufla digitales avanzados de KINTEK están diseñados para la precisión y la fiabilidad. ¿Pero qué pasa si su aplicación requiere más?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a seleccionar o construir a medida el horno perfecto para sus necesidades.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación y recibir una solución personalizada.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas