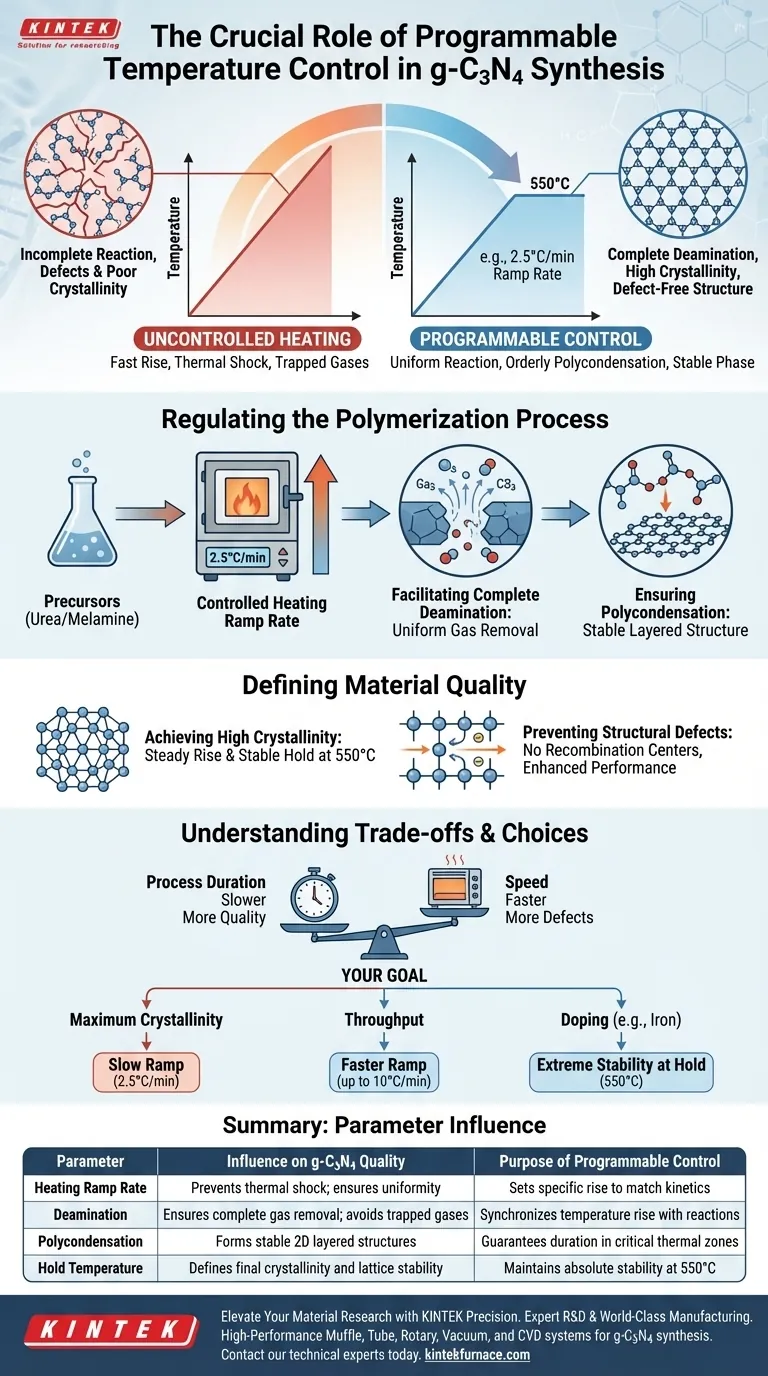

La gestión térmica precisa es el factor decisivo en la síntesis exitosa de nitruro de carbono grafítico (g-C3N4) mediante pirólisis. Una función de control programable de temperatura le permite regular estrictamente la velocidad de rampa de calentamiento, a menudo tan lenta como 2.5 °C por minuto, para garantizar que las materias primas como la urea o la melamina sufran una polimerización completa. Sin este control granular, los precursores pueden alcanzar la temperatura objetivo de 550 °C demasiado rápido, lo que resulta en desaminación incompleta, defectos estructurales y baja cristalinidad.

El valor central del control programable es su capacidad para sincronizar la velocidad de calentamiento con la cinética de la reacción química. Al ralentizar el aumento de temperatura, se asegura la desaminación y policondensación ordenadas de los precursores, lo que da como resultado una estructura de fase grafítica estable y sin defectos.

Regulación del Proceso de Polimerización

Control de la Velocidad de Rampa de Calentamiento

La síntesis de g-C3N4 no se trata simplemente de alcanzar una temperatura final; se trata de cómo se llega allí.

Un horno programable le permite establecer una velocidad de rampa específica, como 2.5 °C/min. Este aumento lento y controlado es fundamental porque previene el choque térmico en los materiales precursores.

Facilitación de la Desaminación Completa

Para que los precursores como la melamina o la urea se transformen en nitruro de carbono grafítico, deben someterse a una desaminación (eliminación de grupos amina).

Si la temperatura aumenta demasiado rápido, las capas externas del material a granel pueden reaccionar antes que las capas internas, atrapando gases. Una rampa programable asegura que la reacción proceda de manera uniforme en todo el volumen de la muestra.

Garantía de la Polimerización

La transición de monómeros a una estructura polimerizada requiere un perfil de energía térmica específico.

El control programable garantiza que el material pase el tiempo suficiente en las zonas de temperatura críticas donde ocurre la policondensación. Esto asegura que los precursores se enlacen correctamente para formar la estructura en capas 2D deseada antes de alcanzar la temperatura de mantenimiento final.

Definición de la Calidad del Material

Logro de Alta Cristalinidad

Las propiedades electrónicas del g-C3N4 están directamente ligadas a su cristalinidad.

Un perfil de calentamiento estrictamente controlado minimiza la formación de regiones amorfas (desordenadas). Al mantener un aumento constante y una estabilidad en 550 °C, el horno promueve la formación de una red cristalina altamente cristalina.

Prevención de Defectos Estructurales

El calentamiento rápido o incontrolado es la causa principal de defectos en el marco de nitruro de carbono.

Estos defectos actúan como centros de recombinación para los portadores de carga, arruinando efectivamente el rendimiento fotocatalítico del material. El control programable mitiga esto al prevenir la descomposición incompleta que ocurre durante los picos rápidos de temperatura.

Comprensión de las Compensaciones

Duración del Proceso vs. Calidad

La principal compensación de usar una velocidad de rampa lenta y altamente controlada (por ejemplo, de 2.5 °C a 5 °C/min) es el tiempo total de síntesis.

Un ciclo completo, que incluye la rampa y el tiempo de mantenimiento típico de 4 horas, puede llevar significativamente más tiempo que el calentamiento incontrolado. Se sacrifica velocidad por integridad estructural y pureza química.

Complejidad y Costo del Equipo

Los hornos con controladores lógicos programables (PLC) avanzados son generalmente más caros que los hornos simples de punto de ajuste.

Requieren más tiempo de configuración para programar los segmentos específicos (rampa, remojo, enfriamiento). Sin embargo, para materiales funcionales como los semiconductores, esta complejidad es un requisito, no un lujo.

Tomando la Decisión Correcta para su Objetivo

Dependiendo de sus necesidades específicas de investigación o producción, debe ajustar su estrategia de programación en consecuencia:

- Si su enfoque principal es la Máxima Cristalinidad: Establezca una velocidad de rampa lenta (aproximadamente 2.5 °C/min) para permitir la disposición más ordenada de la red cristalina y defectos mínimos.

- Si su enfoque principal es el Rendimiento: Experimente con una rampa más rápida (hasta 10 °C/min), entendiendo que puede introducir cierto desorden estructural o fases amorfas.

- Si su enfoque principal es el Dopaje (por ejemplo, g-C3N4 dopado con hierro): Priorice la estabilidad extrema en la temperatura de mantenimiento (550 °C) para facilitar la incorporación de iones en la red.

El éxito final en la síntesis de g-C3N4 depende de tratar el calor como un reactivo que debe medirse con la misma precisión que sus precursores químicos.

Tabla Resumen:

| Parámetro | Influencia en la Calidad del g-C3N4 | Propósito del Control Programable |

|---|---|---|

| Velocidad de Rampa de Calentamiento | Previene el choque térmico; asegura uniformidad | Establece un aumento específico (por ejemplo, 2.5 °C/min) para igualar la cinética |

| Desaminación | Asegura la eliminación completa de gases; evita gases atrapados | Sincroniza el aumento de temperatura con las reacciones químicas |

| Policondensación | Forma estructuras estables en capas 2D | Garantiza la duración en zonas térmicas críticas |

| Temperatura de Mantenimiento | Define la cristalinidad final y la estabilidad de la red | Mantiene estabilidad absoluta a 550 °C para dopaje/pureza |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que los ciclos térmicos incontrolados comprometan la calidad de su material. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Horno Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para las rigurosas demandas de la síntesis de g-C3N4 y la pirólisis avanzada.

Nuestros hornos proporcionan el control granular y programable necesario para una cristalinidad perfecta y estructuras sin defectos. Ya sea que necesite una configuración de laboratorio estándar o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de investigación únicas, KINTEK ofrece la fiabilidad que su trabajo merece.

¿Listo para optimizar sus resultados de síntesis? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta.

Guía Visual

Referencias

- Muhammad Saad, Mazloom Shah. Development of stable S-scheme 2D–2D g-C3N4/CdS nanoheterojunction arrays for enhanced visible light photomineralisation of nitrophenol priority water pollutants. DOI: 10.1038/s41598-024-52950-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué procesos térmicos se pueden realizar con hornos de caja? Descubra soluciones versátiles de tratamiento térmico

- ¿Por qué usar un horno mufla de alta temperatura para aleaciones Al–Ce–La–Ni–Fe? Garantice la estabilidad térmica con enfriamiento por aire de precisión

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cuáles son las especificaciones técnicas de los hornos de caja? Una guía sobre temperatura, uniformidad y personalización

- ¿Cómo se utiliza un horno de caja de alta temperatura durante las etapas de calcinación y sinterización de precursores de SrVO3?

- ¿Cómo se utiliza un horno mufla en el post-procesamiento del polvo de hidroxiapatita (HA)? Optimizar la pureza y la bioactividad

- ¿Cuál es el papel de un horno mufla en la preparación de nitruro de carbono grafítico a granel (BCN)? Domina la síntesis de BCN

- ¿Cuáles son las capacidades de alta temperatura de un horno de mufla? Desbloquee el calentamiento de precisión para su laboratorio