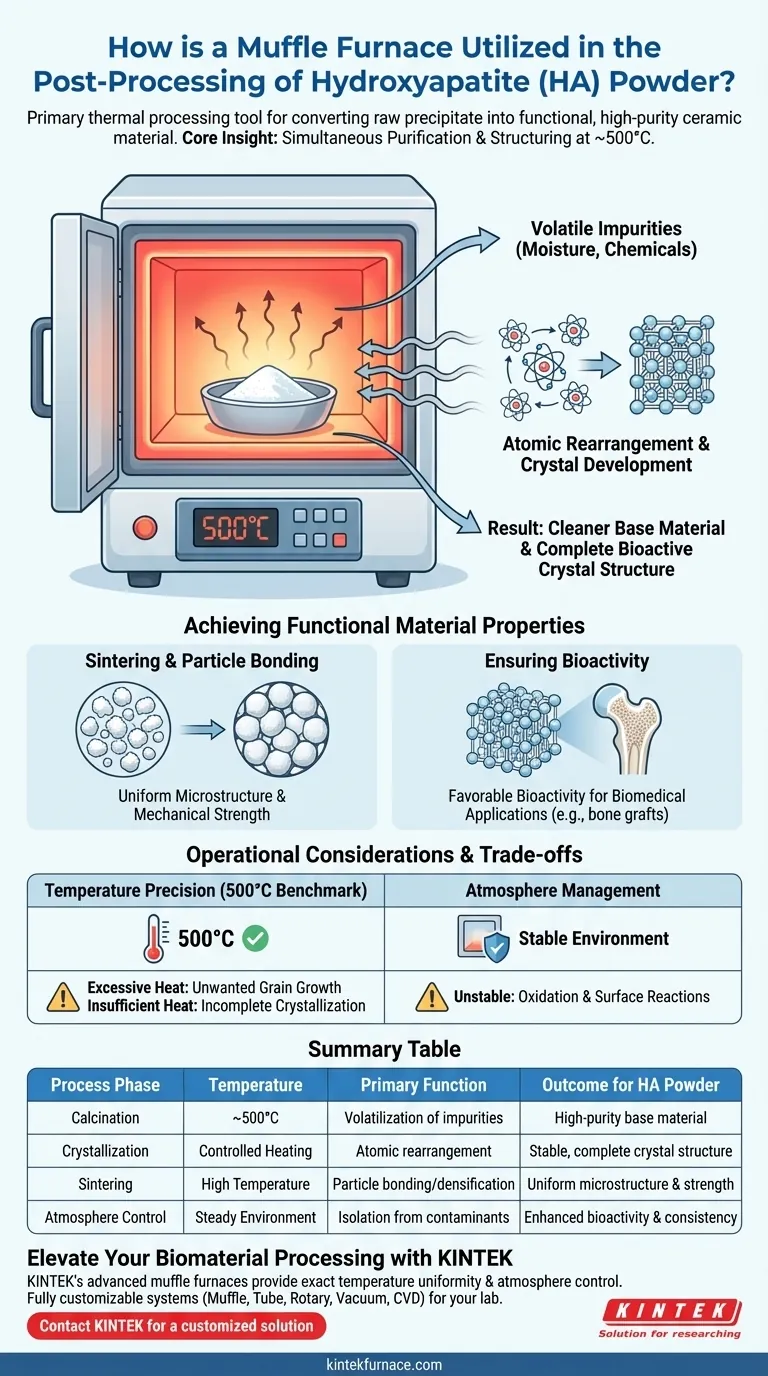

Un horno mufla actúa como la herramienta principal de procesamiento térmico para convertir el polvo de hidroxiapatita (HA) precipitado en material cerámico funcional. Se utiliza para llevar a cabo la calcinación y sinterización a alta temperatura, manteniendo típicamente un ambiente controlado de 500 °C para transformar el precipitado crudo en partículas de refuerzo estables y de alta pureza.

Idea Central: El valor del horno mufla radica en su capacidad para purificar y estructurar el material simultáneamente. Al mantener un ambiente estable de 500 °C, elimina las impurezas volátiles mientras fuerza al polvo de HA a desarrollar una estructura cristalina completa y bioactiva.

El Mecanismo del Tratamiento Térmico

Para comprender la utilidad del horno mufla, uno debe mirar más allá del simple calentamiento. Se utiliza para impulsar cambios químicos y físicos específicos en el polvo de HA.

Eliminación de Impurezas Volátiles

El precipitado crudo de hidroxiapatita a menudo contiene humedad residual o subproductos químicos de la fase de síntesis.

El horno mufla aísla el material en un ambiente de alta pureza. Al elevar la temperatura a 500 °C, elimina eficazmente estas impurezas volátiles del polvo, dejando una base de material más limpia.

Desarrollo de la Estructura Cristalina

El proceso de calentamiento es fundamental para la definición cristalográfica.

La energía térmica proporcionada por el horno permite que los átomos dentro del polvo de HA se reorganicen. Esto promueve el desarrollo de una estructura cristalina completa, transicionando el material de un estado potencialmente amorfo a una forma cristalina estable.

Logro de Propiedades de Material Funcional

La etapa de post-procesamiento determina el rendimiento final de la cerámica en aplicaciones biológicas. El horno mufla es el motor de esta transformación.

Sinterización y Unión de Partículas

Durante la fase de sinterización, el horno facilita la densificación del polvo.

El alto calor hace que las partículas individuales del polvo se unan fuertemente. Esto da como resultado una microestructura uniforme, que es esencial para un rendimiento mecánico consistente en el producto final.

Garantía de Bioactividad

El objetivo final del procesamiento de HA es a menudo su uso como partícula de refuerzo en aplicaciones biomédicas.

Al eliminar impurezas y perfeccionar la red cristalina, el horno mufla asegura que las partículas cerámicas finales posean una bioactividad favorable. Esto hace que el material sea adecuado para su integración en sistemas biológicos, como injertos óseos o recubrimientos.

Consideraciones Operativas y Compensaciones

Si bien el horno mufla es esencial, lograr los resultados deseados requiere un control preciso de las variables operativas.

Precisión de Temperatura

El punto de referencia de 500 °C mencionado es crítico.

Desviarse de la temperatura objetivo puede tener efectos adversos. El calor excesivo puede provocar un crecimiento de grano no deseado, degradando las propiedades mecánicas, mientras que un calor insuficiente resultará en una cristalización incompleta y una menor pureza.

Gestión de la Atmósfera

Una ventaja clave de un horno mufla es que separa el elemento calefactor de la cámara, evitando contaminantes de combustión.

Sin embargo, los operadores aún deben monitorear la atmósfera interna. Para cerámicas de alta pureza, es necesario asegurar que el ambiente de la cámara permanezca estable para prevenir la oxidación superficial o reacciones químicas no deseadas durante los largos tiempos de permanencia requeridos para la sinterización.

Optimización de su Estrategia de Post-Procesamiento

Al utilizar un horno mufla para hidroxiapatita, sus parámetros operativos deben dictarse por los requisitos de su objetivo final.

- Si su enfoque principal es la Pureza y la Bioactividad: Mantenga estrictamente la temperatura de calcinación de 500 °C para asegurar la volatilización completa de las impurezas y la formación óptima de cristales.

- Si su enfoque principal es la Integridad Mecánica: Asegúrese de que el ciclo de sinterización sea suficiente para unir fuertemente las partículas, creando una microestructura uniforme que resista el estrés físico.

El horno mufla es el instrumento decisivo que transforma la hidroxiapatita de un precipitado químico crudo a un biomaterial funcional de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Temperatura | Función Principal | Resultado para el Polvo de HA |

|---|---|---|---|

| Calcinación | ~500°C | Volatilización de impurezas | Material base de alta pureza |

| Cristalización | Calentamiento Controlado | Reorganización atómica | Estructura cristalina estable y completa |

| Sinterización | Alta Temperatura | Unión/densificación de partículas | Microestructura uniforme y resistencia |

| Control de Atmósfera | Ambiente Estable | Aislamiento de contaminantes | Bioactividad y consistencia mejoradas |

Mejore su Procesamiento de Biomateriales con KINTEK

La precisión es primordial al transformar la hidroxiapatita en cerámicas de alto rendimiento. Los hornos mufla avanzados de KINTEK proporcionan la uniformidad de temperatura y el control de atmósfera exactos requeridos para una calcinación y sinterización superiores.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Mufla, de Tubo, Rotatorios, de Vacío y CVD, todos completamente personalizables para satisfacer sus requisitos de laboratorio únicos. Asegure la bioactividad y la integridad estructural de sus materiales hoy mismo.

Contacte a KINTEK para una solución personalizada

Guía Visual

Referencias

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de los hornos mufla en la investigación y el análisis? Desbloquee un tratamiento térmico preciso para su laboratorio

- ¿Cómo afecta el control preciso de la temperatura del horno a los andamios cerámicos sinterizados? Optimizar la resistencia y la bioactividad

- ¿Cómo funciona un horno de mufla? Descubra su proceso de calentamiento eficiente y libre de contaminación

- ¿Qué papel juega un horno de caja de alta temperatura y alta precisión en la espumación controlada del aluminio? Ideas clave

- ¿Qué papel juega un horno de alta temperatura tipo caja en la desulfuración de materiales SC? Optimizar los ciclos de carbonización

- ¿Cómo ha mejorado la tecnología el rendimiento de los hornos mufla? Lograr precisión, eficiencia y pureza en el calentamiento

- ¿Cuáles son las características de diseño de los hornos de caja? Optimice su tratamiento térmico con ingeniería avanzada

- ¿Cuáles son las principales aplicaciones de los hornos de mufla? Desbloquee el procesamiento limpio a alta temperatura para su laboratorio