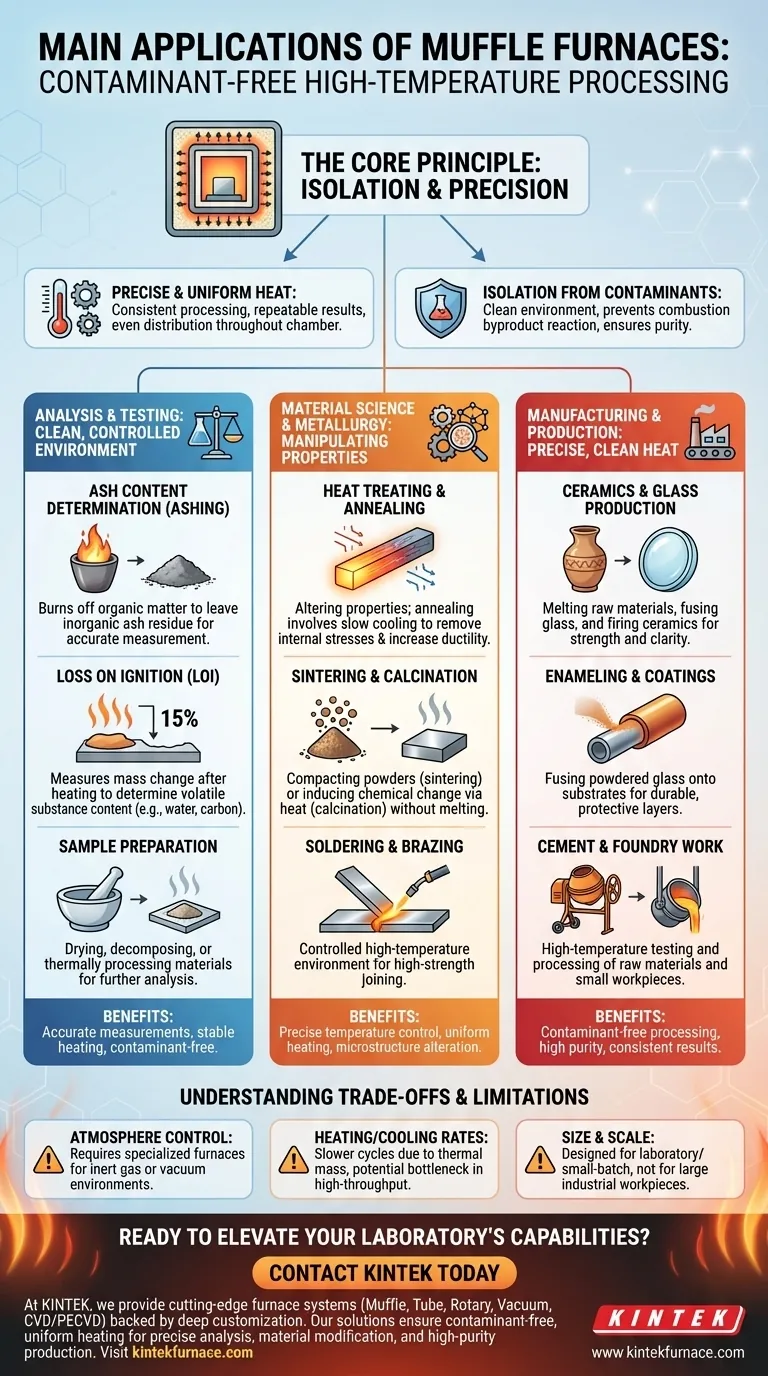

En esencia, un horno de mufla es un horno de alta temperatura utilizado para una amplia gama de procesos analíticos, científicos y de fabricación. Sus aplicaciones principales se dividen en tres categorías principales: análisis cuantitativo como la determinación del contenido de cenizas, tratamiento térmico para alterar las propiedades de los materiales y la producción a alta temperatura de elementos como cerámicas, vidrio y recubrimientos de esmalte.

La característica definitoria de un horno de mufla no es solo su capacidad para alcanzar altas temperaturas, sino su diseño que aísla el material que se calienta de la fuente de combustible y de sus subproductos de combustión. Esto proporciona un ambiente limpio y libre de contaminantes, esencial tanto para el análisis preciso como para la fabricación de alta pureza.

El Principio Central: Procesamiento a Alta Temperatura Libre de Contaminantes

Para comprender las aplicaciones de un horno de mufla, primero debe comprender su ventaja de diseño fundamental. El término "mufla" se refiere a la cámara interior aislada que separa la muestra de los elementos calefactores.

Calor Preciso y Uniforme

Un horno de mufla está diseñado para proporcionar un calor excepcionalmente uniforme en toda su cámara. Esto, combinado con un control preciso de la temperatura, asegura que toda la muestra o pieza de trabajo se procese de manera uniforme, lo que lleva a resultados consistentes y repetibles.

Aislamiento de Contaminantes

En los hornos de combustión directa, los subproductos de la combustión pueden reaccionar con el material que se está calentando. La mufla actúa como una barrera, impidiendo esta contaminación. Esto es crítico para procesos donde la pureza química es primordial, como en química analítica o producción de cerámicas técnicas.

Aplicaciones Clave en Análisis y Pruebas

El ambiente limpio y controlado de un horno de mufla lo convierte en una herramienta indispensable en los laboratorios analíticos.

Determinación del Contenido de Cenizas (Cenizas)

Esta es una de las aplicaciones más comunes. Una muestra se calienta a alta temperatura para quemar toda la materia orgánica, dejando solo el residuo inorgánico no combustible de cenizas. El horno proporciona el ambiente estable y de alta temperatura necesario para una combustión completa, lo que permite una medición precisa del contenido de cenizas de un material.

Pérdida por Ignición (P.I.)

Estrechamente relacionado con el cizallamiento, la prueba de P.I. mide el cambio en la masa de una muestra después de calentarla a una temperatura específica. Esto se utiliza para determinar el contenido de sustancias volátiles, como agua o carbono, en materiales como minerales, suelo o cemento.

Preparación de Muestras para Análisis Químico

Los químicos y científicos de materiales utilizan hornos de mufla para preparar muestras para análisis posteriores. Esto puede implicar secar, descomponer o procesar térmicamente un material para que sea adecuado para otras técnicas analíticas.

Aplicaciones en Ciencia de Materiales y Metalurgia

Los hornos de mufla son vitales para manipular la microestructura y las propiedades de metales, aleaciones y otros materiales a través de ciclos de calentamiento y enfriamiento cuidadosamente controlados.

Tratamiento Térmico y Recocido

El tratamiento térmico es un término amplio para los procesos que alteran las propiedades físicas y, a veces, químicas de un material. El recocido, un tipo específico de tratamiento térmico, implica calentar un material y dejarlo enfriar lentamente para eliminar tensiones internas y aumentar su ductilidad.

Sinterización y Calcinación

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. Esto es fundamental en la metalurgia de polvos y la cerámica. La calcinación implica calentar un sólido a altas temperaturas para inducir un cambio químico, como eliminar agua o descomponer carbonatos.

Soldadura Fuerte y Brazing

Para la unión de metales de alta resistencia, los hornos de mufla pueden proporcionar el ambiente controlado y de alta temperatura necesario para el brazing y ciertas aplicaciones de soldadura fuerte, asegurando una unión limpia y duradera.

Aplicaciones en Fabricación y Producción

La capacidad de proporcionar calor preciso y limpio a altas temperaturas convierte al horno de mufla en una piedra angular en varias industrias manufactureras.

Producción de Cerámica y Vidrio

El horno es fundamental para la creación de cerámicas técnicas y vidrio. Se utiliza para fundir materias primas, fusionar componentes de vidrio y cocer cerámicas, donde la uniformidad de la temperatura y la ausencia de contaminantes son críticas para lograr la resistencia y claridad deseadas.

Esmaltado y Recubrimientos

La creación de recubrimientos de esmalte implica fusionar vidrio en polvo sobre un sustrato, típicamente metal. Un horno de mufla proporciona el calor limpio y constante necesario para fundir el polvo en una capa suave, duradera y protectora.

Trabajo de Cemento y Fundición

En industrias pesadas como la producción de cemento y las fundiciones, los hornos de mufla se utilizan para una variedad de pruebas y pasos de procesamiento a alta temperatura en materias primas y piezas pequeñas.

Comprendiendo las Ventajas y Desventajas

Si bien es increíblemente versátil, un horno de mufla no es la solución universal para todas las aplicaciones de calentamiento. Es importante reconocer sus limitaciones.

Control de Atmósfera

Un horno de mufla estándar opera con una atmósfera de aire. Para procesos que requieren un gas inerte (como argón) o vacío para evitar la oxidación, se requiere un horno más especializado y costoso.

Tasas de Calentamiento y Enfriamiento

En comparación con métodos como el calentamiento por inducción, la masa térmica del aislamiento de un horno de mufla significa que los ciclos de calentamiento y enfriamiento son relativamente lentos. Si bien esto es una ventaja para procesos como el recocido, puede ser un cuello de botella en la producción de alto rendimiento.

Tamaño y Escala

Los hornos de mufla están típicamente diseñados para escala de laboratorio o producción en lotes pequeños. No son adecuados para procesar piezas industriales muy grandes, que requieren hornos industriales más grandes y construidos para un propósito específico.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno de mufla es la herramienta adecuada, considere su objetivo principal.

- Si su enfoque principal es el análisis cuantitativo (cenizas, P.I.): La capacidad del horno para proporcionar un ambiente estable y limpio para una combustión completa y mediciones de peso precisas es su ventaja clave.

- Si su enfoque principal es modificar las propiedades del material (tratamiento térmico, recocido): El control preciso de la temperatura del horno y el calentamiento uniforme son esenciales para lograr la microestructura y las características físicas deseadas.

- Si su enfoque principal es la fabricación de alta pureza (cerámica técnica, vidrio): El aislamiento de la mufla de los contaminantes es innegociable para producir un producto final sin decoloración o defectos estructurales.

En última instancia, el horno de mufla es una herramienta fundamental para cualquier proceso que demande temperaturas altas, limpias, uniformes y controladas con precisión.

Tabla Resumen:

| Categoría de Aplicación | Usos Clave | Beneficios Principales |

|---|---|---|

| Análisis y Pruebas | Determinación del contenido de cenizas, Pérdida por ignición, Preparación de muestras | Ambiente limpio, Mediciones precisas, Calentamiento estable |

| Ciencia de Materiales y Metalurgia | Tratamiento térmico, Recocido, Sinterización, Calcinación | Control preciso de la temperatura, Calentamiento uniforme, Alteración de la microestructura |

| Fabricación y Producción | Producción de cerámica/vidrio, Esmaltado, Trabajo de cemento/fundición | Procesamiento libre de contaminantes, Alta pureza, Resultados consistentes |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar a diversos laboratorios sistemas de horno de vanguardia. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que se centre en análisis precisos, modificación de materiales o producción de alta pureza, nuestras soluciones garantizan un calentamiento uniforme y libre de contaminantes para resultados confiables. Contáctenos hoy para discutir cómo podemos adaptar un horno a sus requisitos específicos y aumentar su eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO