El horno de caja de alta temperatura y alta precisión sirve como el recipiente de reacción crítico para transformar precursores sólidos de aluminio en espuma metálica porosa. Al mantener un entorno estrictamente controlado entre 680 °C y 750 °C, el horno desencadena la descomposición térmica del agente espumante (TiH2), liberando gas hidrógeno que impulsa la expansión del aluminio fundido.

El éxito de la espumación del aluminio depende completamente de la sincronización precisa de la fusión del metal y la liberación de gas. El valor principal del horno no es simplemente calentar, sino proporcionar la uniformidad térmica requerida para controlar la nucleación de los poros y prevenir el colapso estructural.

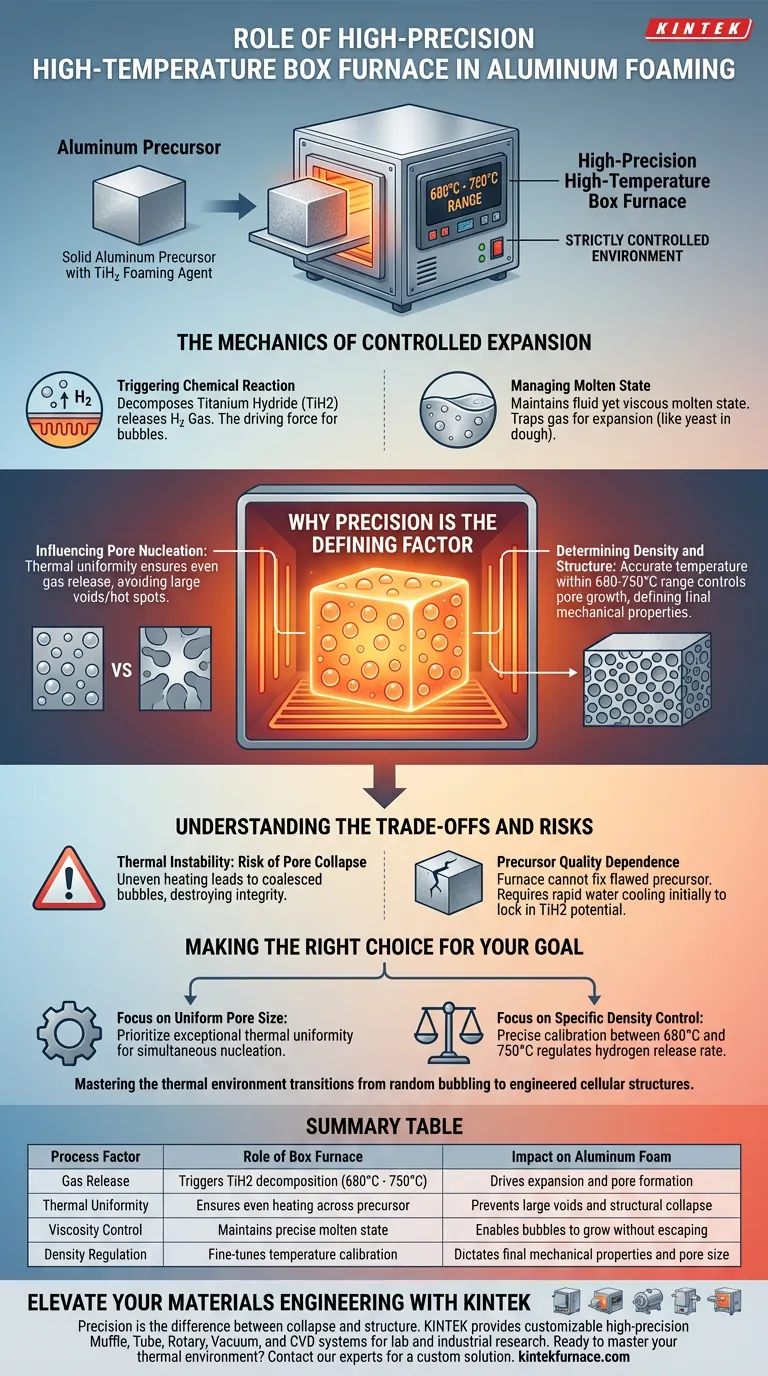

La Mecánica de la Expansión Controlada

Desencadenamiento de la Reacción Química

El papel fundamental del horno es iniciar la descomposición del Hidruro de Titanio (TiH2).

A medida que el horno calienta el precursor, el TiH2 libera gas hidrógeno. Este gas actúa como fuerza impulsora, creando burbujas dentro de la matriz de aluminio para formar una estructura porosa.

Gestión del Estado Fundido

El horno debe llevar el aluminio a un estado fundido en el que sea lo suficientemente fluido para expandirse pero lo suficientemente viscoso para atrapar el gas.

Si el entorno se controla correctamente, el hidrógeno expande el aluminio fundido de manera similar a como la levadura expande la masa de pan.

Por Qué la Precisión es el Factor Determinante

Influencia en la Nucleación de Poros

La alta precisión en el control de la temperatura dicta directamente cómo y cuándo comienzan a formarse los poros (nucleación).

La uniformidad de la temperatura asegura que la liberación de gas ocurra de manera uniforme en todo el material, en lugar de crear grandes vacíos en puntos calientes y secciones densas en puntos fríos.

Determinación de la Densidad y la Estructura

La temperatura específica establecida dentro del rango de 680 °C a 750 °C controla la densidad final y la distribución del tamaño de los poros de la espuma.

El control preciso permite al operador manipular la fase de "crecimiento" de los poros, definiendo las propiedades mecánicas finales del material.

Comprensión de las Compensaciones y Riesgos

La Consecuencia de la Inestabilidad Térmica

Si el horno no logra mantener la uniformidad, corre el riesgo de colapso de los poros.

El calentamiento desigual puede hacer que las burbujas coaleszcan (se fusionen en vacíos grandes y débiles) o escapen por completo, destruyendo la integridad estructural de la espuma.

Dependencia de la Calidad del Precursor

Si bien el horno controla la expansión, no puede arreglar un precursor defectuoso.

El precursor debe haber sido sometido a un enfriamiento rápido con agua durante su creación inicial para fijar el potencial de espumación del TiH2; sin este potencial "congelado", ni siquiera el mejor horno puede lograr una espumación controlada.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de espumación de aluminio, alinee las operaciones de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es el Tamaño Uniforme de los Poros: Priorice un horno con una uniformidad térmica excepcional para asegurar una nucleación simultánea en toda la muestra.

- Si su enfoque principal es el Control de Densidad Específica: Concéntrese en la calibración precisa de la temperatura entre 680 °C y 750 °C para regular estrictamente la tasa de liberación de hidrógeno.

Dominar el entorno térmico es el único camino para pasar de burbujeo aleatorio a estructuras celulares diseñadas.

Tabla Resumen:

| Factor del Proceso | Papel del Horno de Caja | Impacto en la Espuma de Aluminio |

|---|---|---|

| Liberación de Gas | Desencadena la descomposición del TiH2 (680 °C - 750 °C) | Impulsa la expansión y la formación de poros |

| Uniformidad Térmica | Asegura un calentamiento uniforme en todo el precursor | Previene grandes vacíos y colapso estructural |

| Control de Viscosidad | Mantiene un estado fundido preciso | Permite que las burbujas crezcan sin escapar |

| Regulación de Densidad | Ajusta la calibración de temperatura | Dicta las propiedades mecánicas finales y el tamaño de los poros |

Mejore su Ingeniería de Materiales con KINTEK

La precisión es la diferencia entre un colapso fallido y una estructura celular perfecta. En KINTEK, entendemos las rigurosas demandas de la espumación de aluminio y la metalurgia avanzada.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta precisión, todos totalmente personalizables para satisfacer sus necesidades específicas de uniformidad térmica y control de densidad. Ya sea que esté realizando investigaciones a escala de laboratorio o producción industrial, nuestros hornos de laboratorio de alta temperatura garantizan que sus precursores se transformen en materiales de ingeniería superiores.

¿Listo para dominar su entorno térmico? Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada.

Guía Visual

Referencias

- Xiaotong Lu, Xiaocheng Li. Pore Structure and Deformation Correlation of an Aluminum Foam Sandwich Subject to Three-Point Bending. DOI: 10.3390/ma17030567

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones generales de un horno de mufla? Ideal para calcinación, sinterización y tratamiento térmico

- ¿Cómo se muestra la temperatura de la cámara en el horno mufla? Obtenga lecturas precisas para su laboratorio

- ¿Qué papel juega un horno de resistencia tipo caja de alta temperatura en el procesamiento de electrodos de celdas solares? Sinterización maestra

- ¿Cuáles son las aplicaciones comunes de los hornos cerámicos? Esenciales para la electrónica, la industria aeroespacial y más

- ¿Qué funciones cumplen los hornos de mufla en la industria petroquímica? Preparación esencial de catalizadores y control de calidad

- ¿Qué industrias utilizan comúnmente los hornos mufla eléctricos? Esenciales para un procesamiento de alta temperatura preciso

- ¿Cuál es la función de un horno mufla durante la producción de Cu–Ce/HZSM-5? Optimización de las etapas de calcinación y regeneración

- ¿Qué tipos de medios de calentamiento son compatibles con los hornos mufla? Desbloquee atmósferas de proceso óptimas