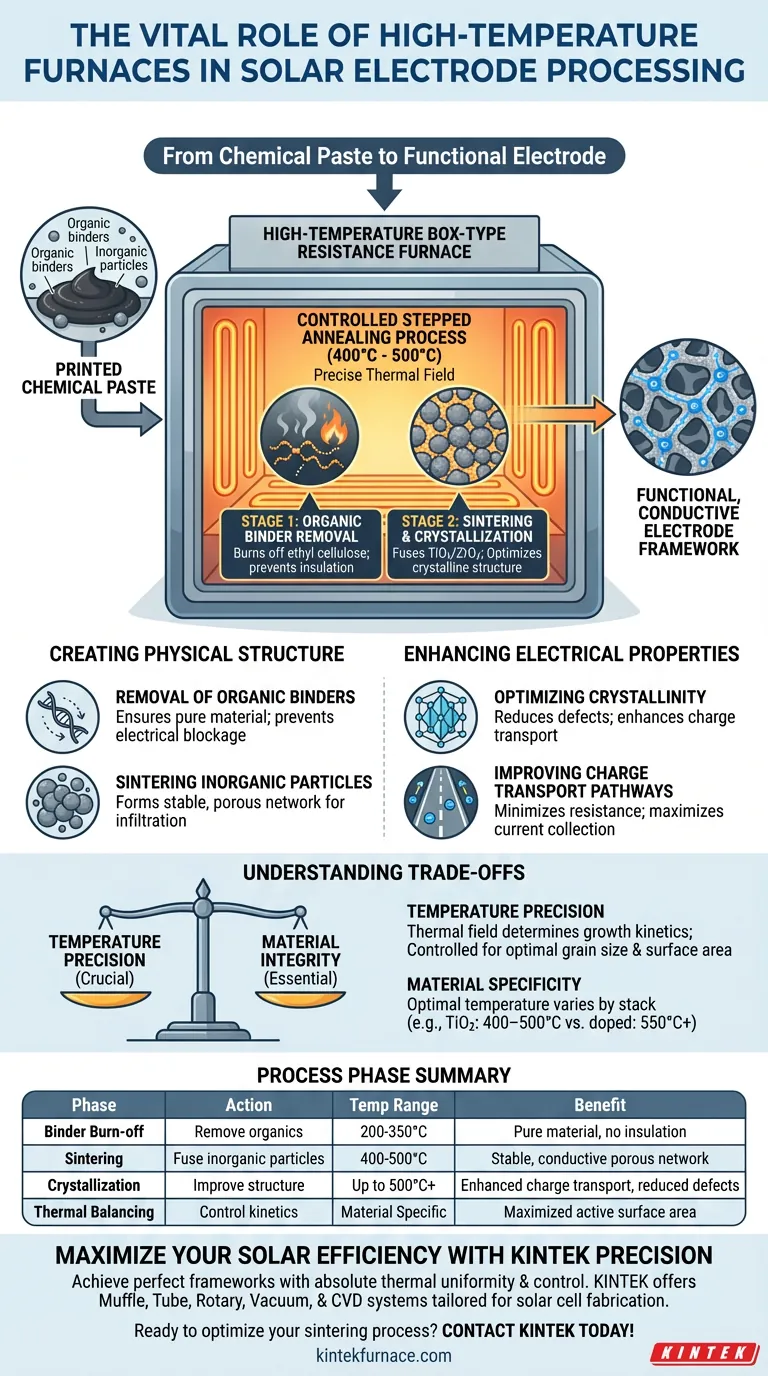

Un horno de resistencia tipo caja de alta temperatura es la herramienta de procesamiento crítica utilizada para transformar pastas químicas impresas en electrodos funcionales y conductores de celdas solares. Al ejecutar un proceso de recocido controlado y escalonado a temperaturas que alcanzan los 400 °C a 500 °C, el horno elimina los aglutinantes orgánicos y fusiona las partículas inorgánicas en una red estable y porosa requerida para la conversión de energía.

El horno sirve como puente entre la aplicación de la materia prima y la funcionalidad final del dispositivo. Su función principal es eliminar los aditivos orgánicos y, al mismo tiempo, cristalizar materiales como el dióxido de titanio, asegurando que el electrodo posea tanto la porosidad física como la conductividad eléctrica necesarias para celdas solares de alto rendimiento.

Creación de la Estructura Física

Eliminación de Aglutinantes Orgánicos

En las etapas iniciales de fabricación de electrodos, los materiales a menudo se aplican como pastas que contienen aglutinantes orgánicos, como la etilcelulosa.

El horno proporciona el entorno térmico necesario para quemar completamente estos orgánicos. Sin este paso, los orgánicos residuales aislarían las partículas, bloqueando el flujo eléctrico y degradando el rendimiento del dispositivo.

Sinterización de Partículas Inorgánicas

Una vez eliminados los aglutinantes, el horno facilita la sinterización de las partículas inorgánicas restantes.

Este proceso fusiona nanopartículas de dióxido de titanio, dióxido de circonio o carbono sin fundirlas por completo. El resultado es una red mecánicamente estable que conserva la porosidad requerida para la infiltración de electrolitos o la deposición de conductores de huecos.

Mejora de las Propiedades Eléctricas

Optimización de la Cristalización

Más allá del simple secado, las altas temperaturas (hasta 500 °C) impulsan la cristalización de los materiales semiconductores.

Para materiales como el dióxido de titanio, este tratamiento térmico mejora la estructura cristalina. La alta calidad de la cristalización es indispensable para reducir los defectos que pueden atrapar electrones y disminuir el voltaje.

Mejora de las Vías de Transporte de Carga

El horno crea efectivamente la "autopista" para el movimiento de electrones dentro de la celda solar.

Al optimizar las conexiones entre las partículas a través de la sinterización y la mejora de la cristalización, el horno garantiza un transporte de carga interfacial eficiente. Esto minimiza la resistencia y maximiza la corriente recolectada de la celda solar.

Comprensión de los Compromisos

Precisión de Temperatura vs. Integridad del Material

Si bien el calor alto es necesario, el campo térmico dentro del horno debe controlarse con precisión.

Como se observa en procesos de calcinación similares (como con el óxido de níquel), el campo térmico determina la cinética de crecimiento. Si la temperatura es demasiado baja, pueden quedar aglutinantes orgánicos; si es demasiado alta o incontrolada, el tamaño del grano puede crecer demasiado, reduciendo el área superficial esencial para las reacciones químicas.

Especificidad del Material

La temperatura de recocido óptima depende estrictamente de la pila de materiales específica que se está procesando.

Por ejemplo, mientras que los marcos de dióxido de titanio a menudo requieren 400–500 °C, otros precursores (como ciertos nanopartículas dopadas) pueden requerir temperaturas distintas (por ejemplo, 550 °C a 850 °C) para lograr fases cristalinas específicas, como estructuras Cúbicas Centradas en las Caras (FCC). Un perfil térmico no sirve para todos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno de caja de alta temperatura en su producción de celdas solares, alinee su perfil térmico con los requisitos específicos de sus materiales:

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que sus etapas de recocido se escalonen gradualmente para permitir la quema completa de los aglutinantes de etilcelulosa antes de que comience la sinterización a alta temperatura, evitando grietas en la red porosa.

- Si su enfoque principal es la Eficiencia Eléctrica: Priorice el rango superior de la ventana de temperatura segura (por ejemplo, cerca de 500 °C para TiO2) para maximizar la cristalización y reducir la resistencia interna, asegurando el mejor transporte de carga posible.

El éxito en la fabricación de electrodos solares depende no solo de los materiales que elija, sino de la precisión con la que los sinterice.

Tabla Resumen:

| Fase del Proceso | Acción Principal | Rango de Temperatura Clave | Beneficio Resultante |

|---|---|---|---|

| Quema de Aglutinantes | Eliminación de orgánicos (p. ej., etilcelulosa) | 200 °C - 350 °C | Evita el aislamiento; asegura material puro |

| Sinterización | Fusión de nanopartículas inorgánicas | 400 °C - 500 °C | Crea una red porosa estable y conductora |

| Cristalización | Mejora de la estructura del semiconductor | Hasta 500 °C+ | Mejora el transporte de carga y reduce defectos |

| Equilibrio Térmico | Control de tamaño de grano y cinética | Específico del material | Maximiza el área superficial activa para reacciones |

Maximice su Eficiencia Solar con la Precisión KINTEK

Lograr el marco poroso perfecto requiere más que solo calor; requiere uniformidad y control térmico absolutos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados a las rigurosas demandas de la fabricación de celdas solares. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o soluciones totalmente personalizables para pilas de materiales únicas, proporcionamos la tecnología para garantizar que sus electrodos logren la máxima cristalinidad y conductividad.

¿Listo para optimizar su proceso de sinterización? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Takaya Shioki, Seigo Ito. Designed Mesoporous Architecture by 10–100 nm TiO2 as Electron Transport Materials in Carbon-Based Multiporous-Layered-Electrode Perovskite Solar Cells. DOI: 10.3390/photonics11030236

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno mufla y dónde se utiliza comúnmente? Esencial para el calentamiento libre de contaminación a alta temperatura

- ¿Cómo afecta el control de la velocidad de calentamiento en un horno mufla al carbón activado? Optimizar el rendimiento y la estructura de los poros

- ¿Qué papel juega un horno mufla tipo caja en la selección de pirólisis de residuos de NBR? Dominio de datos de referencia térmica

- ¿Qué es un horno mufla y cómo funciona? Descubra sus beneficios clave para su laboratorio

- ¿Cómo contribuye el sistema de escape en algunos hornos de mufla a la seguridad? Prevenga peligros y garantice un funcionamiento seguro

- ¿Cuáles son las especificaciones técnicas de los hornos mufla típicos? Especificaciones clave para un procesamiento térmico preciso

- ¿Qué prácticas de mantenimiento prolongan la vida útil de un horno mufla? Aumente la fiabilidad con un cuidado proactivo

- ¿Cuál es el papel principal de un horno mufla en la calcinación de Pt-xWO3/SiO2? Optimizar la ingeniería de fases del catalizador