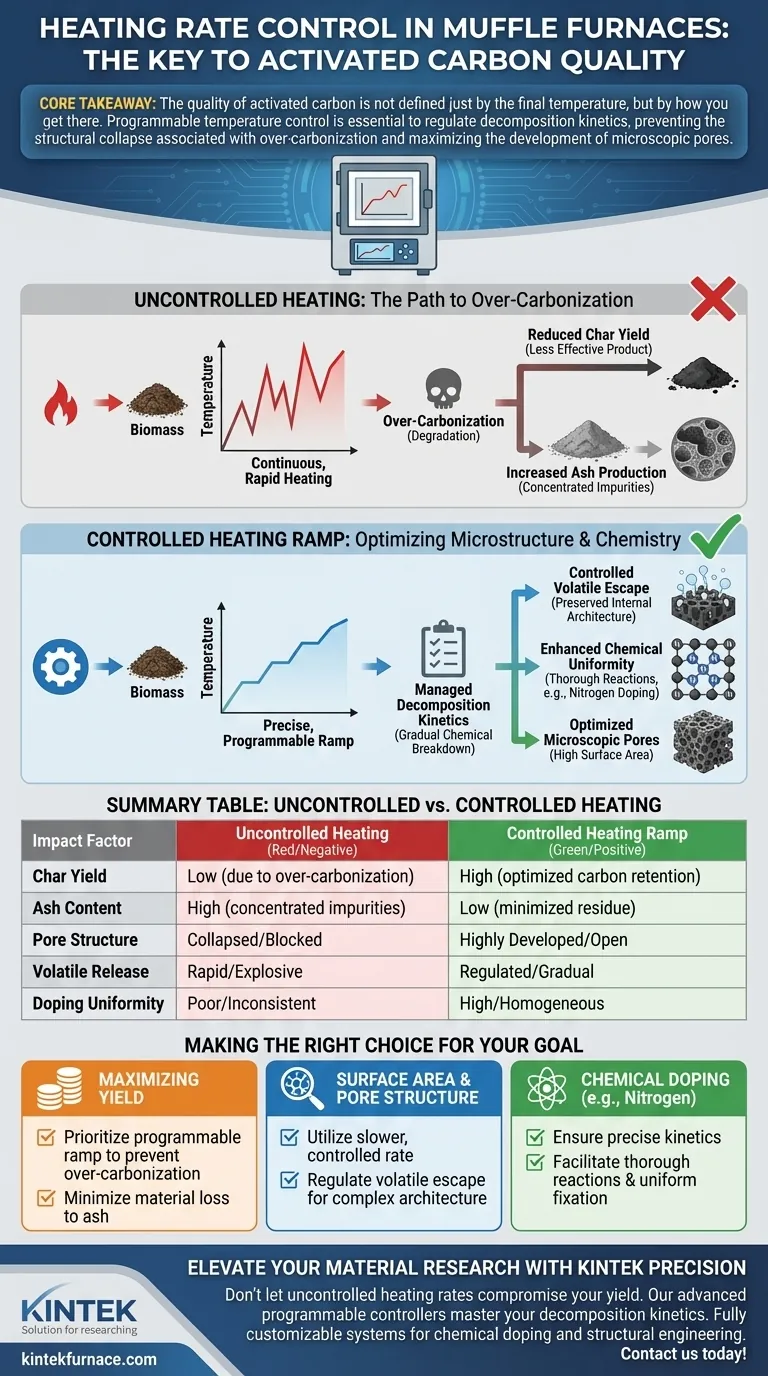

El control de la rampa de calentamiento dentro de un horno mufla es la variable más crítica para determinar el rendimiento y la integridad estructural del carbón activado. Sin un control preciso y programable, el calentamiento continuo acelera el proceso de forma demasiado agresiva, lo que resulta en una "sobrecarbonización" de la biomasa. Este error conduce directamente a un aumento de la producción de cenizas y a una reducción significativa del rendimiento del char efectivo.

Conclusión principal: La calidad del carbón activado no se define solo por la temperatura final, sino por cómo se llega a ella. El control programable de la temperatura es esencial para regular la cinética de descomposición, previniendo el colapso estructural asociado con la sobrecarbonización y maximizando el desarrollo de poros microscópicos.

Las consecuencias del calentamiento no controlado

El mecanismo de la sobrecarbonización

Cuando la biomasa se somete a un calentamiento continuo y no regulado, el material a menudo se degrada más allá del punto de carbonización óptima. Este fenómeno, conocido como sobrecarbonización, quema material de carbono valioso que debería haber formado la estructura principal del producto.

Reducción del rendimiento de char

El resultado físico inmediato de una velocidad de calentamiento no controlada es una caída en la producción utilizable. A medida que la biomasa se sobrecarboniza, la proporción de char efectivo disminuye, lo que resulta en menos producto para la misma cantidad de materia prima.

Aumento de la producción de cenizas

Junto con la reducción del rendimiento, el calentamiento rápido o no controlado concentra los residuos inorgánicos. Esto conduce a un mayor porcentaje de cenizas en el producto final, que es una impureza que puede bloquear los poros y degradar el rendimiento de adsorción del carbón.

Optimización de la microestructura y la química

Gestión de la cinética de descomposición

El carbón activado de alto rendimiento requiere una gestión cuidadosa de la cinética de descomposición. Una velocidad de calentamiento controlada y más lenta asegura que la descomposición química de los componentes de la biomasa ocurra gradualmente en lugar de caóticamente.

Control de la liberación de volátiles

El calentamiento regulado con precisión permite la liberación controlada de materia volátil. Al prevenir la liberación rápida y explosiva de gases, se preserva la arquitectura interna del material, optimizando la estructura de poros microscópicos necesaria para una alta área superficial.

Mejora de la uniformidad química

Más allá de la estructura física, la velocidad de calentamiento dicta la composición química. El procesamiento térmico controlado facilita reacciones más completas entre los precursores, lo que mejora la uniformidad de elementos como el nitrógeno (dopaje) dentro de la matriz de carbono.

Comprender los compromisos

Capacidad del equipo frente a coste

Lograr este nivel de calidad requiere capacidades de equipo específicas. Los hornos estándar sin funciones de rampa programables a menudo son insuficientes; un horno experimental con control de temperatura preciso y programable es decisivo para lograr resultados consistentes.

Tiempo de proceso frente a calidad

La implementación de una rampa más lenta y controlada prolonga el tiempo total de procesamiento. Si bien esto aumenta la duración del ciclo de fabricación, es una inversión necesaria para garantizar reacciones completas y prevenir los defectos estructurales causados por el choque térmico rápido.

Tomando la decisión correcta para su objetivo

Para maximizar el valor de su producción de carbón activado, alinee su estrategia de calentamiento con sus métricas de rendimiento específicas.

- Si su enfoque principal es Maximizar el Rendimiento: Priorice una rampa programable que se centre específicamente en la prevención de la sobrecarbonización para minimizar la pérdida de material a cenizas.

- Si su enfoque principal es el Área Superficial y la Estructura de los Poros: Utilice una velocidad de calentamiento más lenta y controlada para regular la liberación de volátiles y permitir el desarrollo de una arquitectura microscópica compleja.

- Si su enfoque principal es el Dopaje Químico (por ejemplo, Nitrógeno): Asegúrese de que su horno pueda mantener una cinética precisa para facilitar reacciones completas y una fijación uniforme de los átomos dopantes.

La regulación térmica precisa transforma el horno mufla de un simple elemento calefactor a una herramienta de ingeniería molecular.

Tabla resumen:

| Factor de impacto | Calentamiento no controlado | Rampa de calentamiento controlada |

|---|---|---|

| Rendimiento de char | Bajo (debido a sobrecarbonización) | Alto (retención de carbono optimizada) |

| Contenido de cenizas | Alto (impurezas concentradas) | Bajo (residuo minimizado) |

| Estructura de los poros | Colapsada/Bloqueada | Altamente desarrollada/Abierta |

| Liberación de volátiles | Rápida/Explosiva | Regulada/Gradual |

| Uniformidad del dopaje | Pobre/Inconsistente | Alta/Homogénea |

Mejore su investigación de materiales con la precisión KINTEK

No permita que las velocidades de calentamiento no controladas comprometan el rendimiento de su carbón activado. KINTEK ofrece hornos mufla, tubulares y de vacío líderes en la industria, equipados con controladores programables avanzados para dominar su cinética de descomposición.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer las rigurosas demandas del dopaje químico y la ingeniería estructural. Contáctenos hoy para descubrir cómo nuestras soluciones de alta temperatura pueden aportar precisión a su laboratorio y maximizar la eficiencia de su producción.

Guía Visual

Referencias

- Charlotte Santana Velame, Ary Rocha Bezerra. Application of Activated Carbon Produced from Licuri Bark (Syagrus coronata) in Water Filtration. DOI: 10.34178/jbth.v8i2.476

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo mejora un horno mufla programable la estructura cristalina de películas delgadas? Optimice el recocido para obtener resultados de precisión

- ¿Cuáles son las ventajas de los ciclos repetidos de calcinación-reconstrucción para nanopartículas de CuO? Control de precisión maestra

- ¿Qué procesos especializados puede facilitar un horno de caja? Desbloquee la transformación precisa de materiales

- ¿Qué papel juega un horno mufla en el postratamiento de fotocátodos de Fe2O3? Optimizar la Transformación de Fase de la Hematita

- ¿Cuáles son las características de mantenimiento y eficiencia energética de los hornos de caja? Menores costos con calefacción confiable y eficiente

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuáles son las ventajas clave de usar un horno mufla? Logre un calentamiento preciso y sin contaminación para su laboratorio

- ¿Qué se debe revisar después de desempacar un horno de mufla? Garantice una configuración segura y un rendimiento óptimo