En esencia, un horno mufla ofrece tres ventajas principales sobre otros métodos de calentamiento: un control de temperatura excepcionalmente preciso y uniforme, un aislamiento completo de la muestra respecto a los elementos calefactores y contaminantes, y una robusta seguridad operativa. Estos beneficios derivan de su diseño fundamental, donde la muestra se coloca dentro de una cámara sellada (la "mufla") que luego se calienta externamente, asegurando que el proceso de calentamiento sea limpio y perfectamente controlado.

El valor central de un horno mufla no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para crear un entorno térmico prístino y estable. Esto lo convierte en una herramienta indispensable para aplicaciones donde la integridad del proceso y la repetibilidad son primordiales.

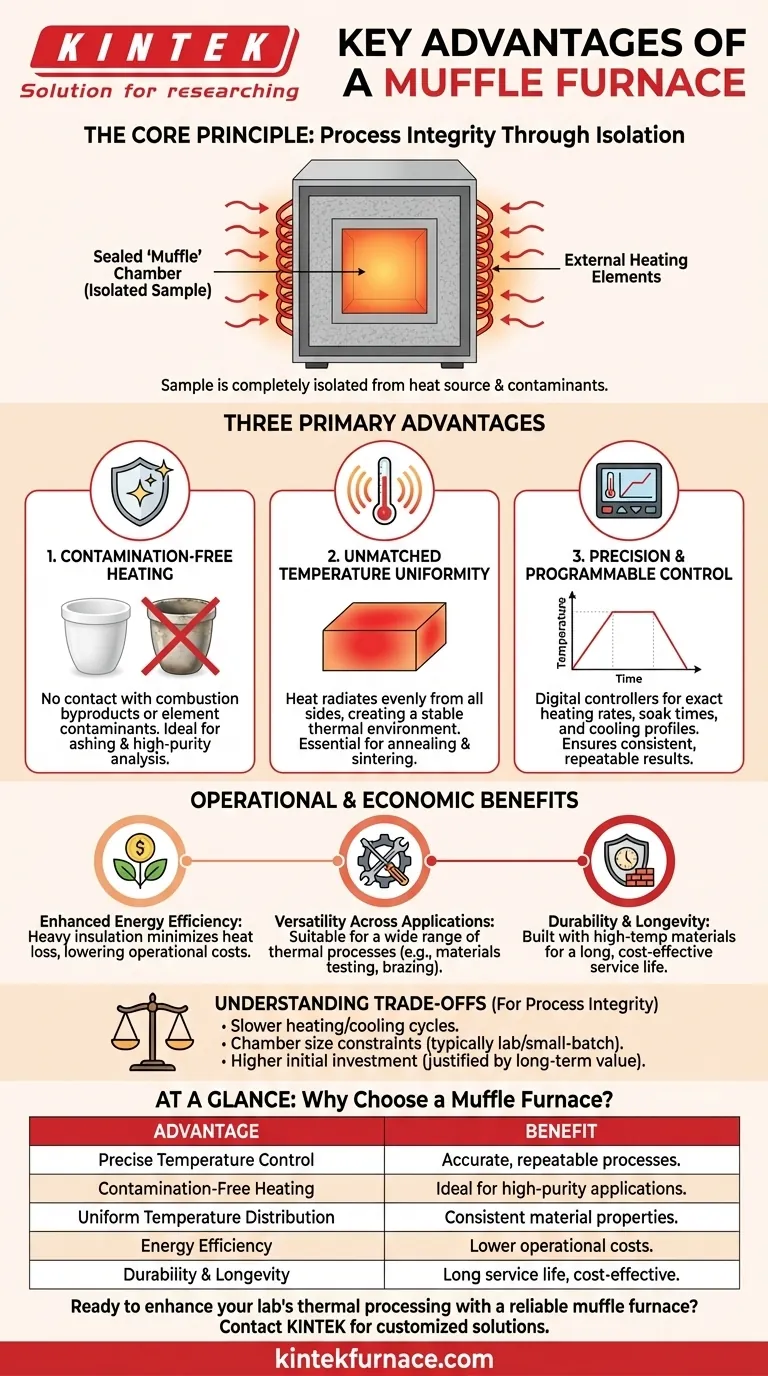

El Principio Central: Integridad del Proceso a Través del Aislamiento

Las ventajas únicas de un horno mufla son un resultado directo de su diseño fundamental: separar la fuente de calor del material que se está procesando. Esta separación es la clave para comprender su valor.

Calentamiento Libre de Contaminación

El término "mufla" se refiere a la cámara interior aislada y sellada que contiene la muestra. Los elementos calefactores están ubicados fuera de esta cámara.

Este diseño evita que cualquier subproducto de la combustión o contaminante de los elementos calefactores entre en contacto con la muestra. Esto es fundamental para procesos como la calcinación (ashing), donde el objetivo es quemar el material orgánico para medir con precisión el residuo no combustible.

Uniformidad de Temperatura Inigualable

Dado que los elementos calefactores generalmente rodean la mufla, el calor irradia hacia adentro desde múltiples lados.

Esto crea un entorno térmico excepcionalmente uniforme. Cada parte de la muestra experimenta la misma temperatura, lo cual es esencial para procesos sensibles de tratamiento térmico como el recocido (annealing) o la sinterización, donde las temperaturas inconsistentes pueden arruinar la integridad estructural del producto final.

Precisión y Control

Los hornos mufla modernos están equipados con sofisticados controladores digitales.

Estos controladores permiten a los usuarios programar velocidades de calentamiento precisas, tiempos de "mantenimiento" de temperatura específicos y perfiles de enfriamiento controlados. Este nivel de automatización asegura que los procesos no solo sean exactos, sino también perfectamente repetibles de un lote a otro.

Ventajas Operativas y Económicas

Más allá de su función principal, el diseño del horno mufla ofrece importantes beneficios prácticos que lo convierten en un pilar en laboratorios y entornos industriales especializados.

Eficiencia Energética Mejorada

El aislamiento pesado requerido para proteger los elementos calefactores externos también sirve para minimizar la pérdida de calor al entorno circundante.

En comparación con los hornos de fuego directo o el calentamiento por llama abierta, un horno mufla bien sellado es significativamente más eficiente energéticamente, lo que reduce los costos operativos durante su vida útil.

Versatilidad en Aplicaciones

El ambiente controlado y limpio de un horno mufla lo hace adecuado para una amplia gama de procesos térmicos.

Las aplicaciones comunes incluyen pruebas de materiales, soldadura fuerte (brazing), soldadura blanda (soldering), esmaltado y creación de metales y vidrio de alta pureza. Algunos modelos también permiten la introducción de atmósferas específicas (como nitrógeno o argón) para prevenir la oxidación.

Durabilidad y Longevidad

Estos hornos están construidos para soportar ciclos térmicos extremos.

Están fabricados con materiales robustos y resistentes a altas temperaturas, como cerámicas refractarias y aleaciones metálicas especializadas. Esta construcción duradera asegura una larga vida útil, haciendo que la inversión inicial sea muy rentable con el tiempo.

Comprender las Compensaciones

Ninguna herramienta es perfecta para todos los trabajos. El diseño que le da al horno mufla sus ventajas también introduce ciertas limitaciones.

Ciclos de Calentamiento y Enfriamiento Más Lentos

El mismo aislamiento y masa térmica que aseguran la estabilidad y eficiencia de la temperatura también implican que el horno tarda más en calentarse y enfriarse en comparación con los métodos de calentamiento directo. Esta es una compensación necesaria para lograr la precisión del proceso y no es ideal para aplicaciones que requieren cambios térmicos extremadamente rápidos.

Limitaciones de Tamaño y Volumen de la Cámara

Los hornos mufla están diseñados típicamente para escala de laboratorio o producción de lotes pequeños.

Construir una mufla muy grande manteniendo una uniformidad de temperatura perfecta es complejo y costoso. Para procesar piezas muy grandes o un gran volumen de producción, otros tipos de hornos pueden ser más prácticos.

Costo Inicial

Los materiales especializados, el aislamiento avanzado y los controladores de precisión hacen que un horno mufla sea una inversión de capital más significativa que un simple horno de convección o una forja básica. Sin embargo, este costo a menudo se justifica por su eficiencia energética, fiabilidad del proceso y larga vida útil.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el instrumento de calentamiento correcto depende completamente de su objetivo principal.

- Si su enfoque principal es la pureza analítica (p. ej., calcinación, análisis de elementos traza): El horno mufla es la única opción adecuada debido a su aislamiento absoluto de la muestra.

- Si su enfoque principal es el tratamiento térmico uniforme (p. ej., recocido, sinterización, templado de vidrio): La uniformidad de temperatura superior de un horno mufla garantiza propiedades del material consistentes y confiables.

- Si su enfoque principal es el calentamiento rápido de material a granel: Un horno de fuego directo o de inducción puede ser una opción más eficiente en tiempo, siempre que acepte la posible contaminación superficial o un control de temperatura menos preciso.

En última instancia, elegir un horno mufla es una decisión de priorizar la integridad y repetibilidad de su proceso térmico por encima de todo lo demás.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Control de Temperatura Preciso | Permite velocidades de calentamiento precisas y procesos repetibles con controladores digitales. |

| Calentamiento Libre de Contaminación | Aísla las muestras de los elementos calefactores, ideal para calcinación y aplicaciones de alta pureza. |

| Distribución Uniforme de la Temperatura | Irradia calor de manera uniforme para resultados consistentes en recocido y sinterización. |

| Eficiencia Energética | El aislamiento pesado reduce la pérdida de calor, disminuyendo los costos operativos. |

| Durabilidad y Longevidad | Construido con materiales resistentes a altas temperaturas para una larga vida útil y rentabilidad. |

| Versatilidad | Adecuado para diversas aplicaciones como pruebas de materiales, soldadura blanda y soldadura fuerte. |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un horno mufla confiable? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que se encuentre en investigación, ciencia de materiales o producción industrial, nuestros hornos ofrecen control preciso de la temperatura, calentamiento libre de contaminación y eficiencia energética para garantizar la integridad y repetibilidad del proceso. Contáctenos hoy para discutir cómo podemos adaptar una solución para usted.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible