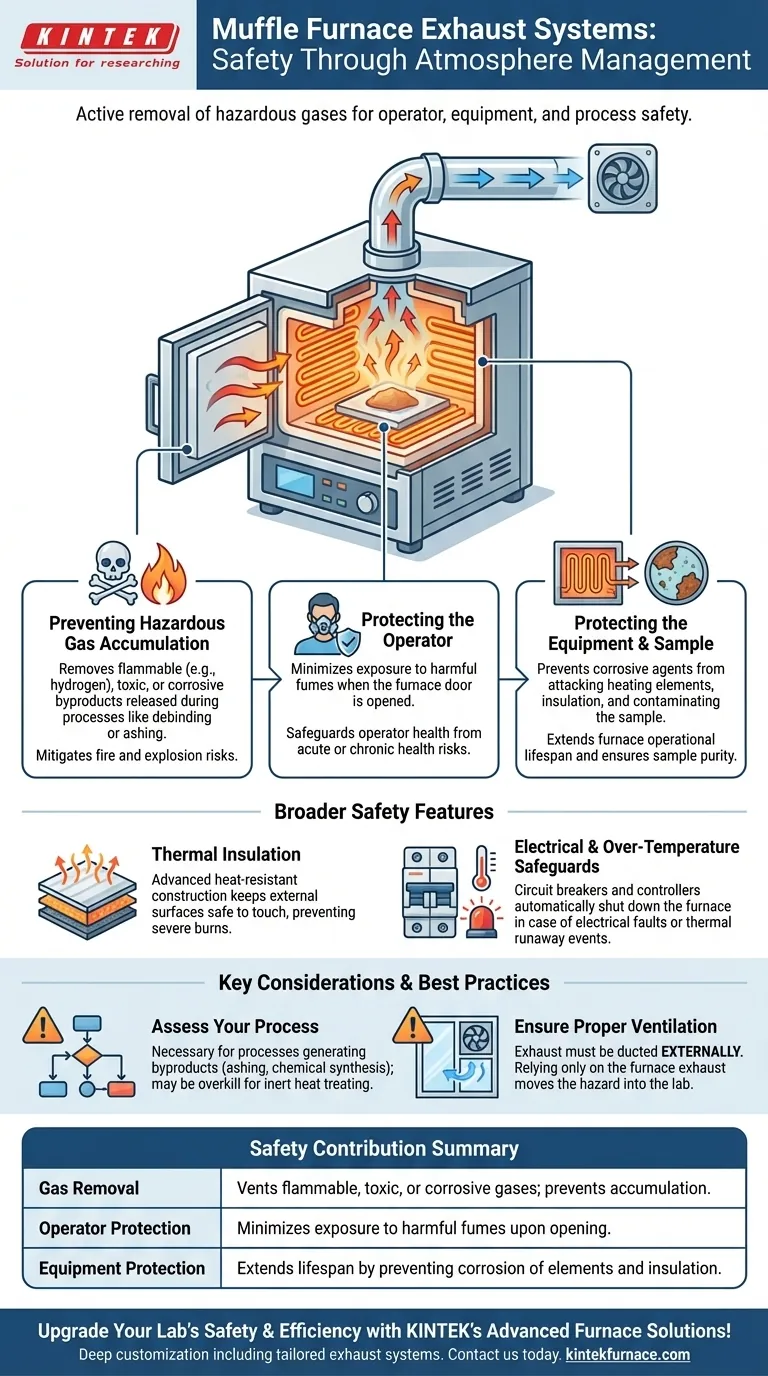

En esencia, el sistema de escape en un horno de mufla cumple una función de seguridad crítica al eliminar activamente los gases potencialmente peligrosos generados durante los procesos de alta temperatura. Esto evita la acumulación de subproductos inflamables, corrosivos o tóxicos dentro de la cámara sellada, protegiendo tanto al operador como al propio equipo.

El papel de seguridad principal de un sistema de escape es gestionar la atmósfera dentro del horno. Al ventilar los subproductos del proceso, mitiga los riesgos de incendio, explosión y exposición a humos nocivos que de otro modo quedarían atrapados.

La función principal: gestión de subproductos del proceso

Muchas aplicaciones de alta temperatura no se tratan simplemente de calentar un objeto; implican transformaciones químicas que liberan subproductos gaseosos. El sistema de escape es la herramienta principal para gestionar estas emisiones.

Prevención de la acumulación de gases peligrosos

Ciertos procesos, como el desaglomerado de polímeros o la incineración de materiales orgánicos, liberan volúmenes significativos de humos. Si no se ventilan, estos pueden acumularse.

Gases como el hidrógeno, utilizado en procesos de reducción, son altamente inflamables. Un sistema de escape es esencial para evitar que las concentraciones alcancen niveles explosivos dentro del horno.

Del mismo modo, otras reacciones químicas pueden liberar humos tóxicos o corrosivos que representan un riesgo directo para la salud de los operadores si escapan de la cámara al abrir la puerta.

Protección del horno y de la muestra

Algunos subproductos gaseosos son altamente corrosivos. Pueden atacar y degradar el aislamiento interno del horno y, lo que es más crítico, los elementos calefactores.

Al eliminar continuamente estos agentes corrosivos, un sistema de escape prolonga la vida útil operativa del horno y previene fallas prematuras. Esto también asegura que la pureza de la muestra no se vea comprometida por una atmósfera contaminada.

Una visión más amplia de la seguridad del horno de mufla

Si bien el sistema de escape es fundamental para los procesos que generan humos, es solo un componente de un diseño de seguridad integral. Comprender el sistema completo proporciona una imagen completa de la mitigación de riesgos.

Aislamiento térmico y protección del operador

La "mufla" en sí misma, la cámara aislada, es una característica de seguridad fundamental. Contiene calor extremo y separa los elementos calefactores de la carga de trabajo.

Los hornos modernos utilizan construcción resistente al calor avanzada y múltiples capas de aislamiento para mantener las superficies externas a una temperatura segura, protegiendo a los operadores de quemaduras graves.

Salvaguardas eléctricas y de sobretemperatura

Los interruptores automáticos y los fusibles son características estándar que protegen el sistema de cortocircuitos eléctricos o sobretensiones, cortando inmediatamente la energía para evitar incendios eléctricos o daños catastróficos.

Los sofisticados controladores de temperatura hacen más que simplemente regular el proceso; incluyen protección contra sobretemperatura que apaga automáticamente el horno si excede un máximo seguro, evitando un evento de descontrol térmico.

Errores comunes a evitar

Comprender una característica también significa conocer sus limitaciones y cuándo es, o no es, necesaria.

Asumir que todos los procesos necesitan un escape

Un sistema de escape solo es necesario si su proceso genera subproductos. Para el tratamiento térmico o el recocido simple de metales o cerámicas limpias e inertes, un escape puede ser una complejidad innecesaria.

Descuidar la ventilación de la habitación

Un escape del horno expulsa gases fuera del horno, pero deben dirigirse a un lugar seguro. El escape debe canalizarse correctamente al exterior del edificio. Confiar en un escape sin una ventilación externa adecuada simplemente traslada el peligro del horno al laboratorio.

Tomar la decisión correcta para su aplicación

La necesidad de un sistema de escape está dictada enteramente por los materiales que está procesando.

- Si su enfoque principal es la incineración, el desaglomerado o la síntesis química: Un sistema de escape integrado es un requisito de seguridad no negociable para manejar los humos resultantes.

- Si su enfoque principal es el tratamiento térmico de metales limpios o la cocción de cerámicas inertes: Un escape puede no ser necesario, pero debe asegurarse de que el área de trabajo tenga una excelente ventilación general.

En última instancia, un proceso seguro es aquel en el que las características del equipo se adaptan correctamente a los riesgos potenciales de la aplicación.

Tabla resumen:

| Aspecto | Contribución a la seguridad |

|---|---|

| Eliminación de gases | Ventila gases inflamables, tóxicos o corrosivos para prevenir la acumulación y reducir los riesgos de explosión. |

| Protección del operador | Minimiza la exposición a humos nocivos al abrir el horno, salvaguardando la salud. |

| Protección del equipo | Prolonga la vida útil del horno al prevenir la corrosión de los elementos calefactores y el aislamiento. |

| Idoneidad del proceso | Esencial para procesos como la incineración y el desaglomerado; no es necesario para el calentamiento de materiales inertes. |

¡Mejore la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, incluyendo sistemas de escape a medida para mitigar los peligros. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones y proteger a su equipo.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente