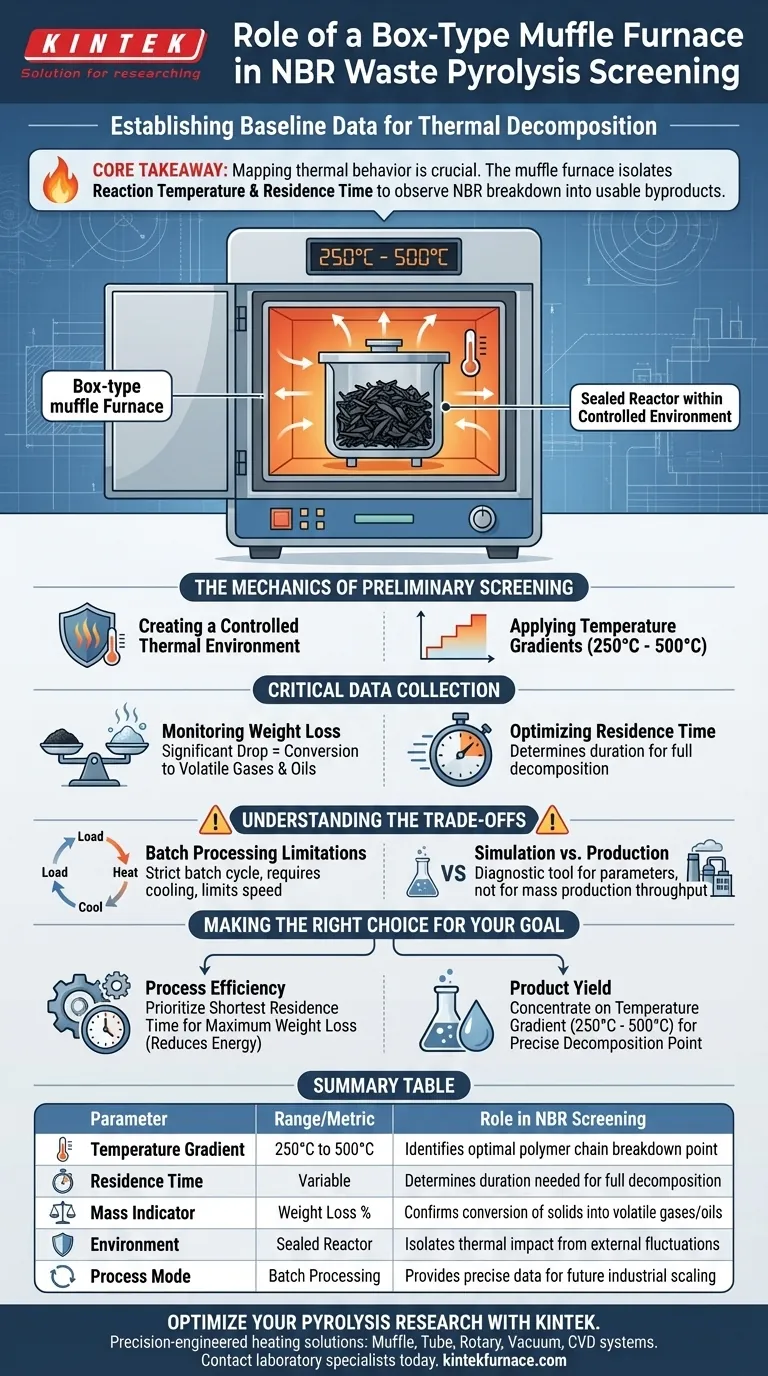

Un horno mufla tipo caja sirve como campo de pruebas fundamental para determinar cómo los residuos de caucho de nitrilo-butadieno (NBR) responden a la descomposición térmica. Al albergar un reactor sellado dentro de un entorno controlado con precisión, el horno permite a los investigadores someter las muestras a gradientes de temperatura específicos que van desde 250 °C hasta 500 °C. Esta selección preliminar es la única forma confiable de establecer los datos de referencia necesarios para diseñar sistemas de pirólisis a mayor escala.

Conclusión principal Antes de que pueda ocurrir el reciclaje a gran escala, se debe mapear el comportamiento térmico del NBR. El horno mufla facilita esto aislando las dos variables más críticas: temperatura de reacción y tiempo de residencia, lo que permite a los investigadores observar exactamente cuándo y cómo el caucho se descompone en subproductos utilizables.

La mecánica de la selección preliminar

Creación de un entorno térmico controlado

La función principal del horno mufla es proporcionar una atmósfera estable y de alta temperatura.

A diferencia de la combustión abierta, este proceso implica colocar los residuos de NBR en un reactor sellado que luego se inserta en el horno.

Esta configuración asegura que la variable que se está probando sea estrictamente el impacto del calor en el material, aislándolo de las fluctuaciones externas.

Aplicación de gradientes de temperatura

Para encontrar el "punto óptimo" de descomposición, el horno no se ajusta simplemente a una única temperatura máxima.

Los investigadores utilizan el horno para probar un rango específico, principalmente entre 250 °C y 500 °C.

Al pasar por estas temperaturas, el equipo ayuda a identificar el punto exacto en el que las cadenas poliméricas del caucho comienzan a descomponerse de manera efectiva.

Recopilación de datos críticos

Monitoreo de la pérdida de peso

El indicador más inmediato de una selección exitosa de pirólisis es la reducción de la masa de la muestra.

A medida que el horno mantiene la temperatura establecida, los investigadores observan la pérdida de peso de la muestra de NBR.

Una caída significativa en el peso indica que el caucho sólido se está convirtiendo con éxito en gases y aceites volátiles, lo que confirma la eficiencia de los parámetros térmicos.

Optimización del tiempo de residencia

La temperatura es solo la mitad de la ecuación; la duración es la otra.

El horno permite a los investigadores medir cuánto tiempo debe permanecer el material a una temperatura específica para lograr una descomposición completa.

Estos datos definen el tiempo de residencia, una métrica crítica para garantizar la eficiencia en futuras operaciones industriales.

Comprensión de las compensaciones

Limitaciones del procesamiento por lotes

El horno mufla tipo caja opera en un ciclo de lotes estricto, no en un flujo continuo.

Como se indica en los procedimientos operativos estándar, el usuario debe cargar la muestra, calentar la cámara y esperar a que el controlador estabilice la temperatura.

Crucialmente, se debe permitir que el horno se enfríe antes de que la muestra pueda retirarse de manera segura, lo que limita la velocidad de las pruebas rápidas.

Simulación vs. Producción

Es importante reconocer que este equipo es para selección y pruebas, no para producción en masa.

Los datos recopilados aquí determinan los parámetros, pero el horno mufla en sí mismo no puede manejar el rendimiento requerido para la gestión de residuos industriales.

Es una herramienta de diagnóstico diseñada para prevenir errores costosos al escalar a reactores más grandes.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de un horno mufla tipo caja para la selección de NBR, centre sus experimentos en función de sus necesidades de datos específicas:

- Si su enfoque principal es la Eficiencia del Proceso: Priorice las pruebas para el tiempo de residencia más corto que aún logre la máxima pérdida de peso para reducir el consumo de energía a largo plazo.

- Si su enfoque principal es el Rendimiento del Producto: Concéntrese en el gradiente de temperatura (250 °C - 500 °C) para identificar la temperatura precisa que produce la descomposición más completa sin degradar los aceites resultantes.

El éxito en la pirólisis de NBR depende de utilizar esta fase de selección para eliminar las conjeturas antes de escalar.

Tabla resumen:

| Parámetro | Rango/Métrica | Papel en la selección de NBR |

|---|---|---|

| Gradiente de Temperatura | 250 °C a 500 °C | Identifica el punto óptimo de descomposición de las cadenas poliméricas |

| Tiempo de Residencia | Variable | Determina la duración necesaria para la descomposición completa |

| Indicador de Masa | Porcentaje de Pérdida de Peso | Confirma la conversión de sólidos en gases/aceites volátiles |

| Entorno | Reactor Sellado | Aísla el impacto térmico de las fluctuaciones externas |

| Modo de Proceso | Procesamiento por Lotes | Proporciona datos precisos para la futura escalabilidad industrial |

Optimice su investigación de pirólisis con KINTEK

No deje los rendimientos de su reciclaje de NBR al azar. En KINTEK, empoderamos a los laboratorios con soluciones de calentamiento diseñadas con precisión para cerrar la brecha entre la selección y la producción. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotativos, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de descomposición térmica.

¿Listo para lograr un mapeo térmico superior? Póngase en contacto con nuestros especialistas de laboratorio hoy mismo para encontrar el horno perfecto para su investigación y dar el primer paso hacia una eficiencia industrial escalable.

Guía Visual

Referencias

- Kasun Pathiraja, Kaveenga Rasika Koswattage. Sustainable Management of Nitrile Butadiene Rubber Waste Through Pyrolysis. DOI: 10.3390/su17030846

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno mufla a la etapa de tratamiento térmico de la síntesis de Mo2S3? Calentamiento de precisión para nanoestructuras P21/m

- ¿Cómo proporcionan los hornos de cámara eléctricos industriales una garantía de proceso crítica para la cementación ASTM A36?

- ¿Cuál es el propósito de un horno de mufla? Lograr un procesamiento a alta temperatura libre de contaminación

- ¿Cómo mejora un horno mufla programable de alta precisión las pruebas de fluencia? Garantice la precisión en aleaciones de titanio

- ¿Por qué los hornos de caja se consideran versátiles y fáciles de operar? Ideales para diversas necesidades de procesamiento térmico

- ¿Cómo se compara un horno mufla con otros hornos de alta temperatura en términos de coste? Descubra soluciones de tratamiento térmico asequibles

- ¿Qué función realiza un horno mufla durante la calcinación al aire de ZnO-Co3O4? Optimice sus nanocompuestos

- ¿Qué es un horno mufla y dónde se utiliza comúnmente? Esencial para el calentamiento libre de contaminación a alta temperatura