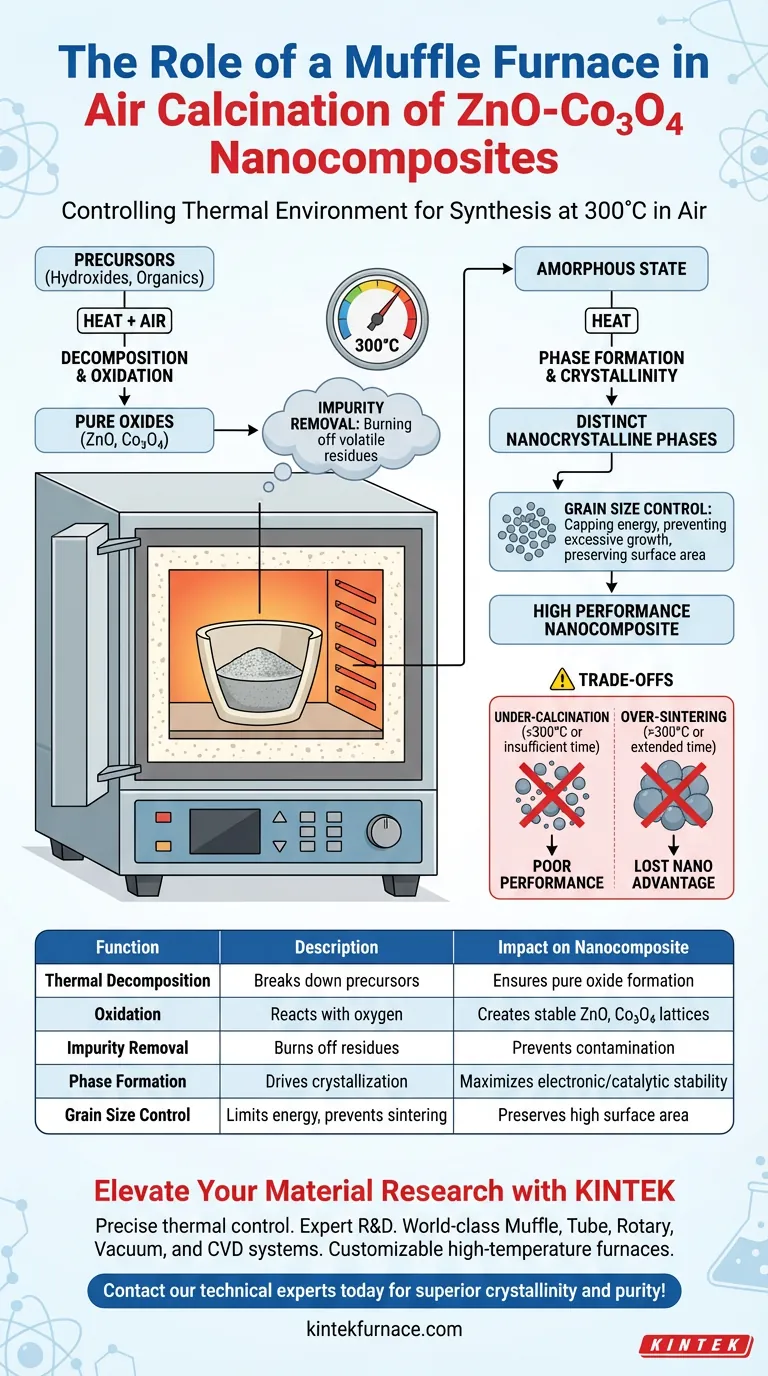

En la síntesis de nanocompuestos de ZnO-Co3O4, un horno mufla funciona como un entorno térmico controlado diseñado para impulsar la descomposición y oxidación de los materiales precursores. Específicamente, mantiene una atmósfera de aire estable a 300°C, lo que permite la eliminación completa de residuos orgánicos y la formación simultánea de fases distintas de óxido de zinc y óxido de cobalto.

El horno mufla es el instrumento crítico para determinar la pureza y estructura final del nanocompuesto. Equilibra la energía requerida para convertir los precursores en óxidos con el control térmico preciso necesario para preservar tamaños de grano nanocristalinos específicos.

La Mecánica de la Calcinación al Aire

Descomposición y Oxidación Térmica

La función principal del horno durante este proceso es inducir la descomposición térmica. Los materiales precursores, que a menudo contienen hidróxidos o componentes orgánicos, deben descomponerse para dejar solo los óxidos metálicos deseados.

Simultáneamente, el horno facilita la oxidación al mantener un entorno rico en aire. Esto asegura que las especies de Zinc y Cobalto reaccionen completamente con el oxígeno para formar redes estables de ZnO y Co3O4.

Eliminación de Impurezas

Durante la síntesis, los materiales precursores a menudo retienen residuos orgánicos o componentes volátiles. El entorno de 300°C los quema eficazmente.

Si estos residuos quedaran, actuarían como contaminantes, potencialmente obstaculizando el rendimiento electroquímico o catalítico del material.

Control de las Propiedades del Material

Formación de Fase y Cristalinidad

El tratamiento térmico no se trata solo de eliminación, sino de creación. La energía térmica proporcionada por el horno mufla impulsa la transformación de fase de estados amorfos o intermedios a estructuras altamente cristalinas.

Este proceso asegura que las fases de ZnO y Co3O4 se formen completamente y sean distintas. La alta cristalinidad es esencial para maximizar la estabilidad y las propiedades electrónicas del compuesto final.

Regulación del Tamaño de Grano

Una de las funciones más delicadas del horno es gestionar el tamaño de los cristales. El objetivo es lograr una estructura nanocristalina en lugar de material a granel.

Al limitar la temperatura a 300°C, el horno proporciona suficiente energía para formar la red cristalina pero limita la energía disponible para un crecimiento excesivo del grano. Esto preserva la alta área superficial característica de los nanocompuestos.

Comprender los Compromisos

El Riesgo de Sub-Calcinación

Si la temperatura del horno fluctúa por debajo del objetivo de 300°C o la duración es insuficiente, el proceso de descomposición permanece incompleto.

Esto conduce a un compuesto plagado de impurezas orgánicas y fases intermedias inestables, lo que reduce drásticamente el rendimiento del material.

El Peligro de la Sobresinterización

Por el contrario, exceder la temperatura óptima o extender el tiempo innecesariamente puede provocar la sinterización.

En este escenario, los nanocristales se fusionan en agregados más grandes. Si bien el material se vuelve altamente cristalino, pierde la ventaja "nano", específicamente la alta relación superficie-volumen requerida para la reactividad.

Tomar la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con nanocompuestos de ZnO-Co3O4, debe ver el horno mufla como una herramienta de precisión para la ingeniería estructural.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno mantenga una temperatura constante de 300°C para garantizar la oxidación completa de los precursores y la eliminación total de residuos orgánicos.

- Si su enfoque principal es el Área Superficial: Monitoree estrictamente la exposición térmica para prevenir el crecimiento del grano; el objetivo es cristalizar el material sin sinterizar las nanopartículas.

La regulación térmica precisa es el factor determinante que separa un nanocompuesto de alto rendimiento de un óxido a granel contaminado.

Tabla Resumen:

| Función | Descripción | Impacto en el Nanocompuesto |

|---|---|---|

| Descomposición Térmica | Descompone precursores (hidróxidos/orgánicos) | Asegura la formación de óxido metálico puro |

| Oxidación | Facilita la reacción con oxígeno en el aire | Crea redes estables de ZnO y Co3O4 |

| Eliminación de Impurezas | Quema residuos orgánicos volátiles | Previene la contaminación y mejora el rendimiento |

| Formación de Fase | Impulsa la transformación a estados cristalinos | Maximiza la estabilidad electrónica y catalítica |

| Control del Tamaño de Grano | Limita la energía para prevenir la sinterización | Preserva la alta relación superficie-volumen |

Mejore su Investigación de Materiales con KINTEK

El control térmico preciso es la diferencia entre un nanocompuesto de alto rendimiento y un lote fallido. En KINTEK, entendemos el delicado equilibrio de la calcinación. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Horno Mufla, de Tubo, Rotatorio, de Vacío y CVD de alta precisión diseñados para cumplir con sus requisitos de laboratorio más rigurosos.

Ya sea que esté sintetizando ZnO-Co3O4 o desarrollando catalizadores de próxima generación, nuestros hornos de alta temperatura personalizables garantizan el calentamiento uniforme y la estabilidad atmosférica que su investigación exige.

¿Listo para lograr una cristalinidad y pureza superiores? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Х. А. Абдуллин, Abay Serikkanov. Enhancing the Electrochemical Performance of ZnO-Co3O4 and Zn-Co-O Supercapacitor Electrodes Due to the In Situ Electrochemical Etching Process and the Formation of Co3O4 Nanoparticles. DOI: 10.3390/en17081888

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de laboratorio en el proceso de carbonización? Transformar Residuos en Nanofolios

- ¿Cuál es la función de un horno de resistencia tipo caja en el tratamiento térmico de compuestos Ni/C? Guía de Fortalecimiento Experto

- ¿Cómo se deben manipular las muestras al utilizar un horno mufla? Garantice un tratamiento térmico preciso y seguro

- ¿Qué avances se han logrado en la tecnología de hornos de mufla? Descubra las innovaciones en precisión y eficiencia

- ¿Qué condiciones proporciona un horno mufla para la determinación de cenizas de Fucus vesiculosus? Logre una precisa calcinación a 700 °C

- ¿Qué características de seguridad deben considerarse al seleccionar un horno de mufla? Asegure la seguridad del laboratorio con sistemas de protección avanzados

- ¿Qué papel juega un horno mufla de alta temperatura en la sinterización de Cr2O3? Logrando el 97% de la Densidad Teórica

- ¿Cómo garantiza un horno mufla programado el rendimiento de la película de poliimida BAF? Dominio del control de iminización térmica