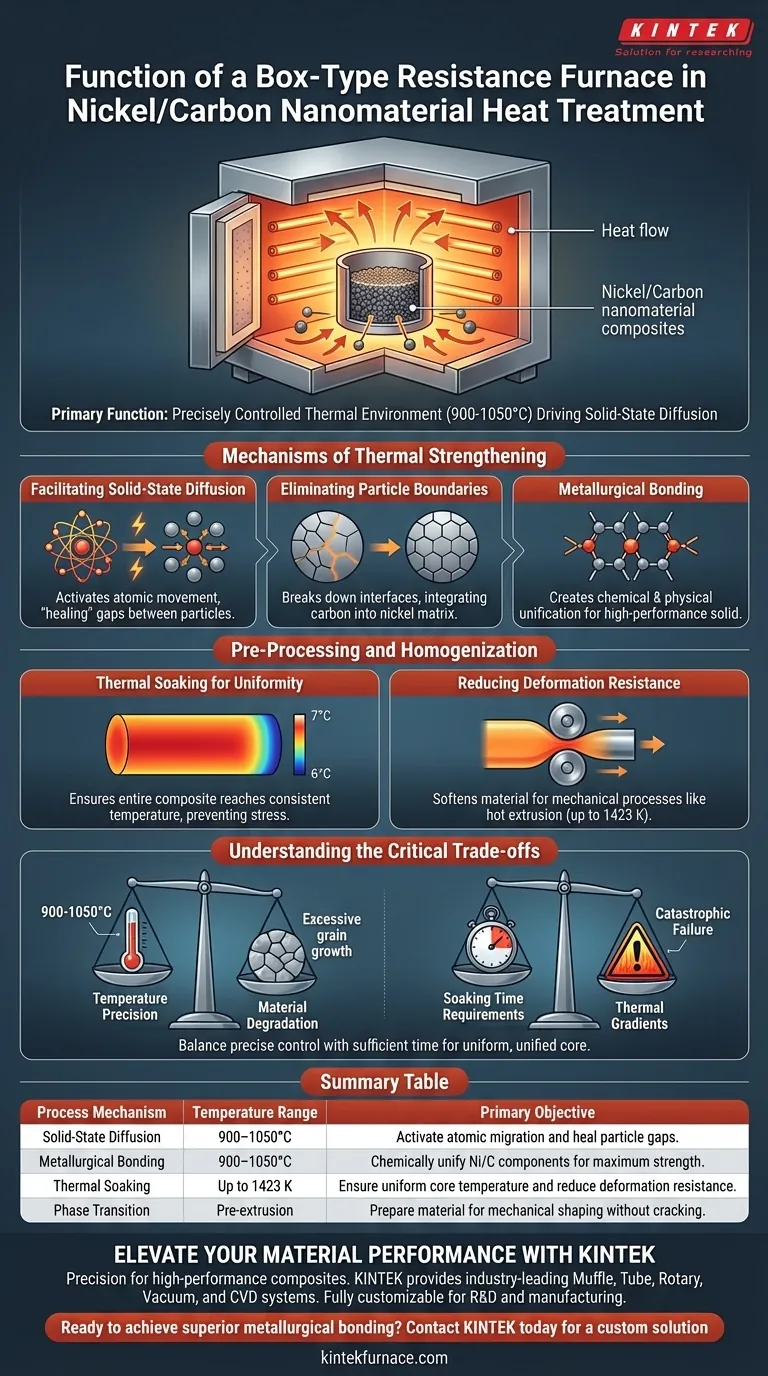

La función principal de un horno de resistencia tipo caja en este contexto es crear un entorno térmico controlado con precisión que impulse la difusión en estado sólido dentro de los compuestos de nanomateriales de níquel/carbono. Al mantener temperaturas típicamente entre 900 y 1050 grados Celsius, el horno proporciona la energía térmica necesaria para eliminar los límites de las partículas, lo que resulta en la unión metalúrgica y el fortalecimiento final del material.

Al proporcionar una inmersión térmica constante, el horno promueve la migración atómica a través de las interfaces del material. Este proceso transforma las partículas discretas en un compuesto unificado y fortalecido al reducir la resistencia a la deformación y permitir la difusión en estado sólido.

Los Mecanismos del Fortalecimiento Térmico

Facilitación de la Difusión en Estado Sólido

El objetivo principal del proceso de calentamiento es activar el movimiento atómico sin fundir el material.

El horno mantiene un rango de alta temperatura específico (900–1050 °C) que energiza los átomos dentro de la matriz de níquel.

Esta energía permite que los átomos migren a través de las interfaces de los nanomateriales, "curando" efectivamente los espacios entre las partículas a través de la difusión.

Eliminación de los Límites de las Partículas

Antes del tratamiento térmico, el compuesto consta de límites distintos y separados entre los componentes de níquel y carbono.

El entorno térmico constante proporcionado por el horno de caja descompone estos límites.

A medida que ocurre la migración atómica, las interfaces distintas se desvanecen, integrando firmemente los nanomateriales de carbono en la matriz de níquel.

Unión Metalúrgica

El resultado final de este procesamiento térmico es la unión metalúrgica.

Esto no es simplemente pegar materiales; es una unificación química y física que aumenta significativamente la resistencia del material.

Esta unión es esencial para garantizar que el compuesto se comporte como un sólido único de alto rendimiento en lugar de un agregado suelto de partes.

Preprocesamiento y Homogeneización

Inmersión Térmica para la Uniformidad

Más allá del fortalecimiento, el horno se utiliza para tratamientos de pre-sinterización y "inmersión", particularmente antes de procesos mecánicos como la extrusión en caliente.

Esto asegura que todo el tocho compuesto encapsulado alcance una temperatura uniforme en todo su volumen.

El calentamiento uniforme previene el estrés interno y asegura propiedades de material consistentes en toda la sección transversal.

Reducción de la Resistencia a la Deformación

El calentamiento del compuesto altera significativamente su estado mecánico para prepararlo para una mayor conformación.

Al alcanzar temperaturas por encima del punto de transición de fase beta (hasta 1423 K en algunos contextos de pre-extrusión), la resistencia del material a la deformación se reduce.

Este ablandamiento térmico es fundamental para permitir que el material se extruya o se conforme sin agrietarse o requerir una fuerza excesiva.

Comprender las Compensaciones Críticas

Precisión de Temperatura vs. Degradación del Material

Si bien el calor alto es necesario para la difusión, existe un límite superior estricto para el procesamiento efectivo.

Exceder el rango de temperatura óptimo (por ejemplo, superar significativamente los 1050 °C sin motivo) puede provocar un crecimiento excesivo de los granos, lo que paradójicamente debilita el material.

Por el contrario, no alcanzar el umbral da como resultado una difusión incompleta y enlaces interfaciales débiles.

Requisitos de Tiempo de Inmersión

Lograr una temperatura central uniforme ("inmersión") es un proceso que requiere mucho tiempo, especialmente para tochos más grandes.

Apresurar este proceso conduce a gradientes térmicos donde el exterior está blando pero el centro permanece duro.

Esta falta de uniformidad puede causar fallas catastróficas durante los pasos de procesamiento posteriores, como la extrusión en caliente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de un horno de resistencia tipo caja en su proceso de tratamiento térmico, alinee sus parámetros con sus objetivos metalúrgicos específicos.

- Si su enfoque principal es la Resistencia Máxima: Priorice el rango de 900–1050 °C para maximizar la difusión en estado sólido y la unión metalúrgica sin inducir el crecimiento de los granos.

- Si su enfoque principal es la Procesabilidad (por ejemplo, Extrusión): Asegure un período de "inmersión" exhaustivo para lograr una distribución uniforme del calor y reducir la resistencia a la deformación antes de la conformación mecánica.

El éxito depende de equilibrar el control preciso de la temperatura con un tiempo de inmersión suficiente para garantizar que el compuesto esté unificado a nivel atómico.

Tabla Resumen:

| Mecanismo de Proceso | Rango de Temperatura | Objetivo Principal |

|---|---|---|

| Difusión en Estado Sólido | 900–1050°C | Activar la migración atómica y reparar los huecos de las partículas. |

| Unión Metalúrgica | 900–1050°C | Unificar químicamente los componentes Ni/C para una máxima resistencia. |

| Inmersión Térmica | Hasta 1423 K | Asegurar una temperatura central uniforme y reducir la resistencia a la deformación. |

| Transición de Fase | Pre-extrusión | Preparar el material para la conformación mecánica sin agrietarse. |

Mejore el Rendimiento de su Material con KINTEK

La precisión es la diferencia entre un compuesto de alto rendimiento y la falla del material. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD diseñados para brindarle un control absoluto sobre la difusión en estado sólido y la inmersión térmica.

Ya sea que esté procesando nanomateriales de níquel/carbono o aleaciones especializadas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de I+D y fabricación.

¿Listo para lograr una unión metalúrgica superior?

Contacte a KINTEK hoy mismo para una solución personalizada

Guía Visual

Referencias

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en un horno mufla para la homogeneización a 1250°C de aleaciones AlCoCrFeNi?

- ¿Qué procesos especializados puede facilitar un horno de caja? Desbloquee la transformación precisa de materiales

- ¿Cuáles son las limitaciones de un horno mufla? Restricciones clave para aplicaciones de alta temperatura

- ¿Qué papel juega un horno mufla de laboratorio en el biochar de residuos de algodón? Pirólisis de Precisión para la Carbonización

- ¿Por qué es necesario utilizar un horno de precalentamiento para SiC y B4C? Garantice la seguridad y la calidad en los compuestos de magnesio

- ¿Cuáles son las aplicaciones específicas de los hornos eléctricos tipo caja en metalurgia? Esenciales para el tratamiento térmico y la síntesis de materiales

- ¿Cuál es la importancia de los hornos eléctricos de tipo caja en la fusión de metales? Control de precisión para la metalurgia a pequeña escala

- ¿Cómo se previene la fuga de gas caliente en un horno mufla? Descubra sistemas de sellado avanzados para un rendimiento fiable