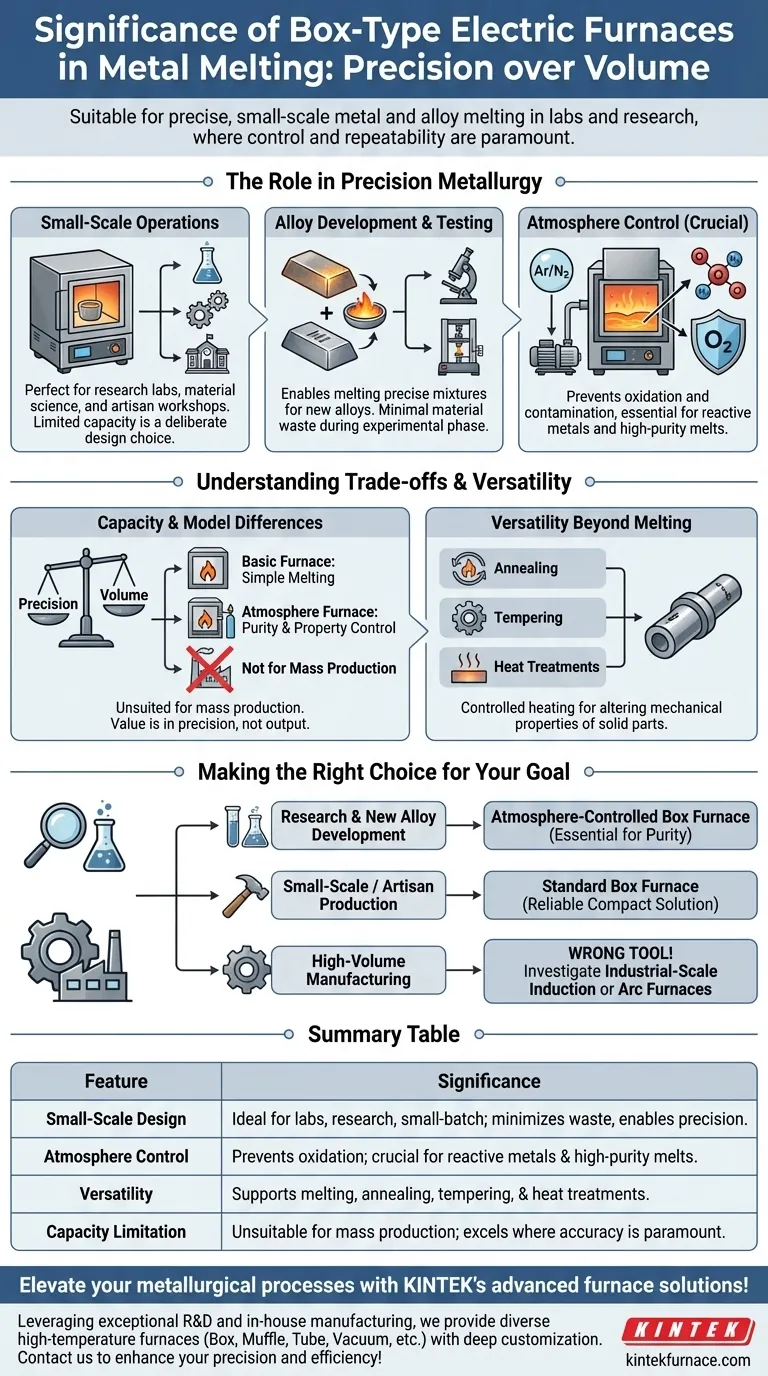

En el contexto del procesamiento de metales, la principal importancia de un horno eléctrico de tipo caja es su idoneidad para la fusión precisa de metales y aleaciones a pequeña escala. Estos hornos no están diseñados para grandes fundiciones industriales, pero son herramientas indispensables en entornos de laboratorio, investigación y producción de lotes pequeños donde el control y la repetibilidad son primordiales.

Mientras que los hornos más grandes manejan la producción a granel, la verdadera importancia del horno de tipo caja radica en su papel como entorno controlado. Permite el desarrollo preciso de aleaciones, pruebas de materiales y producción especializada donde la precisión es más crítica que el volumen puro.

El papel de los hornos de caja en la metalurgia de precisión

El valor de un horno de caja se extiende más allá de simplemente calentar metal. Sus características de diseño lo hacen ideal para tareas metalúrgicas específicas y de alto riesgo que son poco prácticas o imposibles con equipos más grandes.

Diseñado para operaciones a pequeña escala

Una característica definitoria de estos hornos es su capacidad limitada. Esto no es un defecto sino una elección de diseño deliberada.

Están perfectamente dimensionados para su uso en laboratorios de investigación, departamentos de ciencia de materiales universitarios y pequeños talleres artesanales que necesitan fundir cantidades manejables de metal.

Facilitando el desarrollo y las pruebas de aleaciones

Los hornos de caja son fundamentales para la ciencia de los materiales. Permiten a los metalúrgicos fundir mezclas precisas de diferentes metales en un entorno controlado.

Este proceso crea nuevas aleaciones, que luego pueden probarse para detectar propiedades específicas como dureza, resistencia a la corrosión o conductividad. La pequeña escala minimiza el desperdicio de material durante esta fase experimental.

La función crítica del control de la atmósfera

Muchos hornos avanzados de tipo caja son también hornos de atmósfera. Este es un factor clave en su importancia.

Estos modelos permiten que la cámara interna se llene con un gas inerte (como argón o nitrógeno) o se opere al vacío. Esta atmósfera controlada evita que el oxígeno reaccione con el metal fundido.

Al prevenir la oxidación y la contaminación, un horno de atmósfera protege la pureza de la fusión, lo cual es esencial cuando se trabaja con metales reactivos o se desarrollan aleaciones de alto rendimiento.

Comprender las compensaciones

Para utilizar eficazmente un horno de caja, es crucial comprender sus limitaciones inherentes y las distinciones entre los diferentes modelos.

La capacidad es la principal limitación

La compensación más obvia es el volumen. Estos hornos son fundamentalmente inadecuados para la producción en masa o cualquier aplicación que requiera grandes fundiciones. Su valor reside en la precisión, no en el rendimiento.

No todos los hornos de caja son iguales

Un horno de caja básico proporciona calor, lo cual es suficiente para la fusión simple de metales no reactivos.

Sin embargo, los beneficios significativos de la pureza y el control de las propiedades solo se obtienen con modelos de horno de atmósfera más avanzados. Es fundamental distinguir entre un calentador simple y una herramienta de entorno controlado.

Versatilidad más allá de la fusión

Las capacidades de calentamiento controlado de un horno de caja lo hacen útil para otros procesos térmicos. Muchos se utilizan para recocido, templado y otros tratamientos térmicos diseñados para alterar las propiedades mecánicas de una pieza metálica sólida.

Tomar la decisión correcta para su objetivo

Seleccionar el equipo adecuado depende completamente de su objetivo. Un horno de caja es una herramienta especializada, no una solución universal.

- Si su enfoque principal es la investigación y el desarrollo de nuevas aleaciones: Un horno de caja con atmósfera controlada es esencial para garantizar la pureza y repetibilidad de sus resultados.

- Si su enfoque principal es la producción artesanal o a pequeña escala: Un horno de caja estándar proporciona una solución compacta y fiable para fundir pequeños lotes de metal para piezas personalizadas o arte.

- Si su enfoque principal es la fabricación de gran volumen: Esta es la herramienta equivocada; debe investigar hornos de inducción o de arco a escala industrial.

En última instancia, el horno eléctrico de tipo caja proporciona una capacidad crítica para el trabajo metalúrgico controlado y de pequeño volumen, cerrando la brecha entre la investigación teórica y la aplicación práctica.

Tabla de resumen:

| Característica | Importancia |

|---|---|

| Diseño a pequeña escala | Ideal para laboratorios, investigación y producción de lotes pequeños, minimizando el desperdicio y permitiendo operaciones precisas. |

| Control de atmósfera | Previene la oxidación y la contaminación en el desarrollo de aleaciones, crucial para metales reactivos y fusiones de alta pureza. |

| Versatilidad | Soporta no solo la fusión sino también el recocido, el templado y otros tratamientos térmicos para el control de las propiedades del material. |

| Limitación de capacidad | Inadecuado para la producción en masa, pero sobresale en aplicaciones donde la precisión y la repetibilidad son primordiales. |

¡Mejore sus procesos metalúrgicos con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de caja, mufla, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para el desarrollo de aleaciones, pruebas de materiales o producción de lotes pequeños. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su precisión y eficiencia!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK