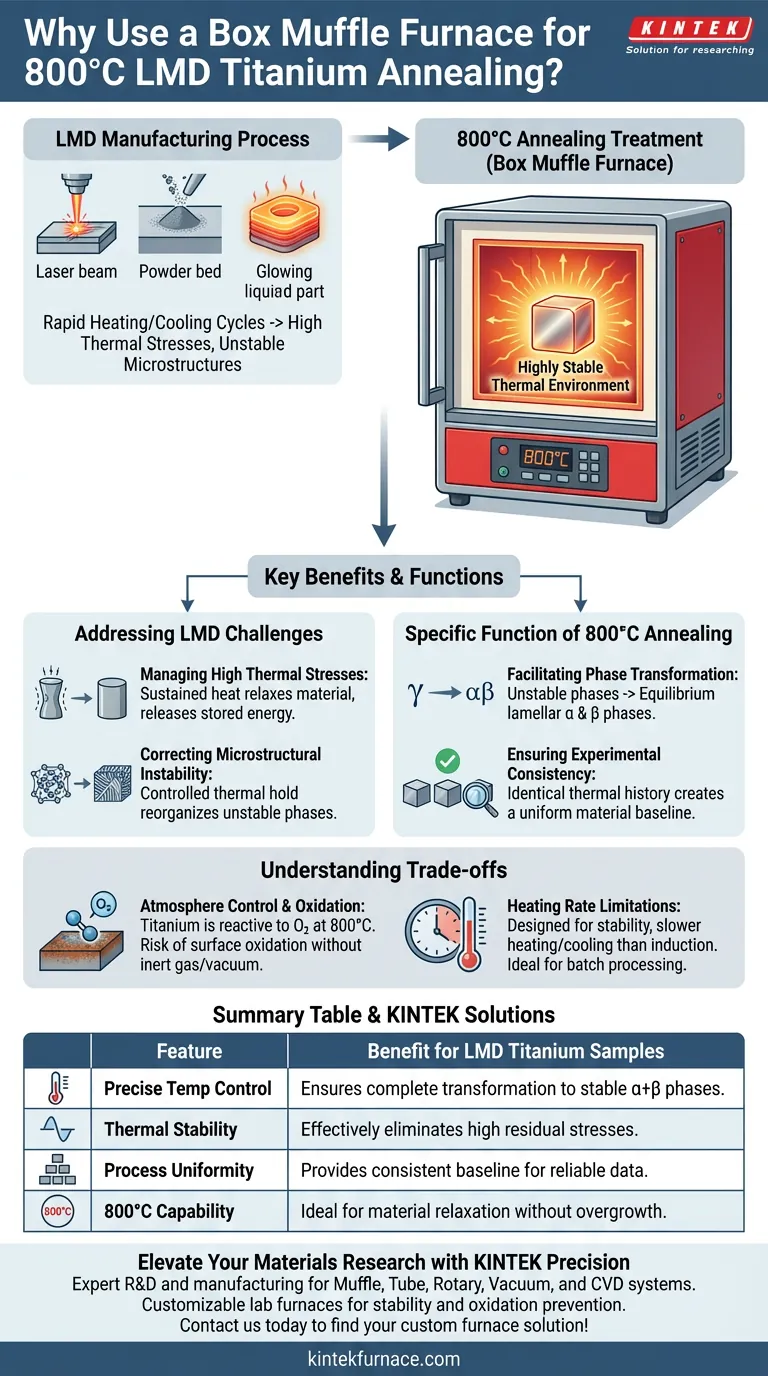

Un horno mufla de caja se utiliza principalmente para crear un entorno térmico altamente estable, esencial para normalizar muestras de aleación de titanio producidas por deposición por fusión láser (LMD). Este equipo específico proporciona el control preciso de la temperatura necesario para eliminar las importantes tensiones térmicas que se acumulan naturalmente durante los ciclos rápidos de calentamiento y enfriamiento del proceso de fabricación LMD.

El propósito principal de este tratamiento es transformar las microestructuras inestables en fases laminares estables de alfa y beta. Esto crea una línea base de material uniforme, asegurando que los datos derivados de experimentos posteriores de compresión en caliente sean confiables y comparables.

Abordar los desafíos de la fabricación LMD

Gestión de altas tensiones térmicas

La deposición por fusión láser crea componentes fundiendo polvo metálico capa por capa. Este proceso genera intensos gradientes térmicos, dejando el material con altos niveles de tensión interna residual.

Si no se tratan, estas tensiones pueden provocar deformaciones o un comportamiento mecánico impredecible. El horno mufla proporciona el calor sostenido necesario para relajar el material y liberar estas energías almacenadas.

Corrección de la inestabilidad microestructural

La rápida solidificación inherente a LMD congela la aleación de titanio en un estado inestable. La microestructura a menudo es no uniforme inmediatamente después de la fabricación.

Para lograr un material predecible, estas fases inestables deben reorganizarse. Esto requiere una retención térmica controlada que solo un entorno de horno estable puede proporcionar.

La función específica del recocido a 800 °C

Facilitación de la transformación de fases

El recocido a 800 °C es un tratamiento térmico dirigido diseñado para alterar la estructura interna de la aleación. Bajo estas condiciones, las fases inestables se transforman en fases laminares de equilibrio $\alpha$ y $\beta$.

Esta transformación es fundamental para estabilizar la aleación. Asegura que el metal alcance las propiedades mecánicas específicas requeridas para aplicaciones de alto rendimiento.

Garantía de consistencia experimental

Para los investigadores que realizan experimentos de compresión en caliente, el estado inicial de la muestra es primordial. Las variaciones en la microestructura inicial harían que los datos comparativos fueran inútiles.

El horno mufla de caja garantiza que cada muestra experimente una historia térmica idéntica. Esto garantiza un estado inicial consistente, lo que permite un análisis preciso del comportamiento del material bajo carga.

Comprender las compensaciones

Control de atmósfera y oxidación

Si bien los hornos mufla ofrecen una excelente estabilidad de temperatura, los modelos estándar suelen funcionar con una atmósfera de aire. El titanio es muy reactivo al oxígeno a 800 °C.

A menos que el horno esté equipado con una configuración específica de gas inerte o una retorta de vacío, puede ocurrir oxidación superficial. Esto a menudo requiere mecanizado o pulido posterior para eliminar la capa de óxido antes de las pruebas.

Limitaciones de la velocidad de calentamiento

Los hornos mufla están diseñados para la estabilidad en lugar de ciclos térmicos rápidos. Son excelentes para mantener las muestras a una temperatura fija, pero generalmente son más lentos para calentarse y enfriarse en comparación con los sistemas de calentamiento por inducción.

Esto los hace ideales para el procesamiento por lotes donde el tiempo es menos crítico que la uniformidad de la temperatura. Sin embargo, pueden ser un cuello de botella en entornos de fabricación de alto rendimiento.

Tomar la decisión correcta para su objetivo

Para maximizar el valor de su proceso de recocido, considere su objetivo principal:

- Si su enfoque principal es la validez de la investigación: Priorice el horno mufla por su capacidad para crear una microestructura base uniforme y reproducible, que es esencial para publicar datos comparativos válidos.

- Si su enfoque principal es la integridad del material: Asegúrese de que el horno mantenga una temperatura estrictamente estable a 800 °C para resolver completamente las tensiones residuales y prevenir deformaciones durante el mecanizado posterior.

Al estabilizar la microestructura hoy, asegura la confiabilidad de los datos de rendimiento de su material mañana.

Tabla resumen:

| Característica | Beneficio para muestras de titanio LMD |

|---|---|

| Control preciso de la temperatura | Asegura la transformación completa en fases estables de $\alpha$ y $\beta$. |

| Estabilidad térmica | Elimina eficazmente las altas tensiones residuales de los ciclos rápidos de fusión láser. |

| Uniformidad del proceso | Proporciona una línea base consistente para datos confiables de compresión en caliente posteriores. |

| Capacidad de 800 °C | Temperatura ideal para relajar la energía del material sin sobrecrecimiento de grano. |

Mejore su investigación de materiales con la precisión KINTEK

No permita que las tensiones residuales comprometan los resultados de su investigación. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados a las rigurosas demandas del tratamiento térmico de aleaciones de titanio. Ya sea que necesite control atmosférico estándar o sistemas de vacío avanzados para prevenir la oxidación, nuestros hornos de laboratorio personalizables brindan la estabilidad que su proceso requiere.

¿Listo para estabilizar su microestructura? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué un horno mufla es esencial para los nanopolicristales de Sn:ZnO? Lograr una estructura cristalina y pureza perfectas

- ¿Cuáles son las aplicaciones típicas de un horno mufla? Logre precisión y pureza en procesos de alta temperatura

- ¿Cuáles son las funciones principales de los hornos de resistencia de laboratorio en el refinado de plomo? Lograr precisión térmica de 700 °C

- ¿Qué precauciones se deben tomar al usar un horno mufla por primera vez o después de un largo período de inactividad? Garantice un funcionamiento seguro y duradero

- ¿Cuáles son las aplicaciones principales de un horno de mufla en el tratamiento de materiales? Consiga un procesamiento limpio a alta temperatura

- ¿Cuáles son las características clave de los hornos mufla eléctricos modernos? Logre un procesamiento de alta temperatura preciso, puro y eficiente

- ¿Cómo elijo un horno mufla? Una guía para adaptar el horno adecuado a su proceso

- ¿Cuáles son las ventajas de los hornos mufla en términos de eficiencia energética y velocidad de calentamiento? Logre un Procesamiento Térmico Rápido y Eficiente