En el tratamiento de materiales, un horno de mufla se utiliza principalmente para procesos de alta temperatura como recocido, sinterización, endurecimiento y calcinación. Estas aplicaciones aprovechan la capacidad del horno para proporcionar un ambiente térmico uniforme y precisamente controlado que está aislado de los elementos calefactores. Esta separación es crítica para alterar las propiedades físicas de un material sin introducir contaminantes que puedan comprometer su integridad.

El valor central de un horno de mufla no es simplemente alcanzar altas temperaturas, sino hacerlo dentro de una cámara aislada. Este diseño de "mufla" protege el material del contacto directo con la fuente de calor, evitando la contaminación y asegurando la pureza del producto final.

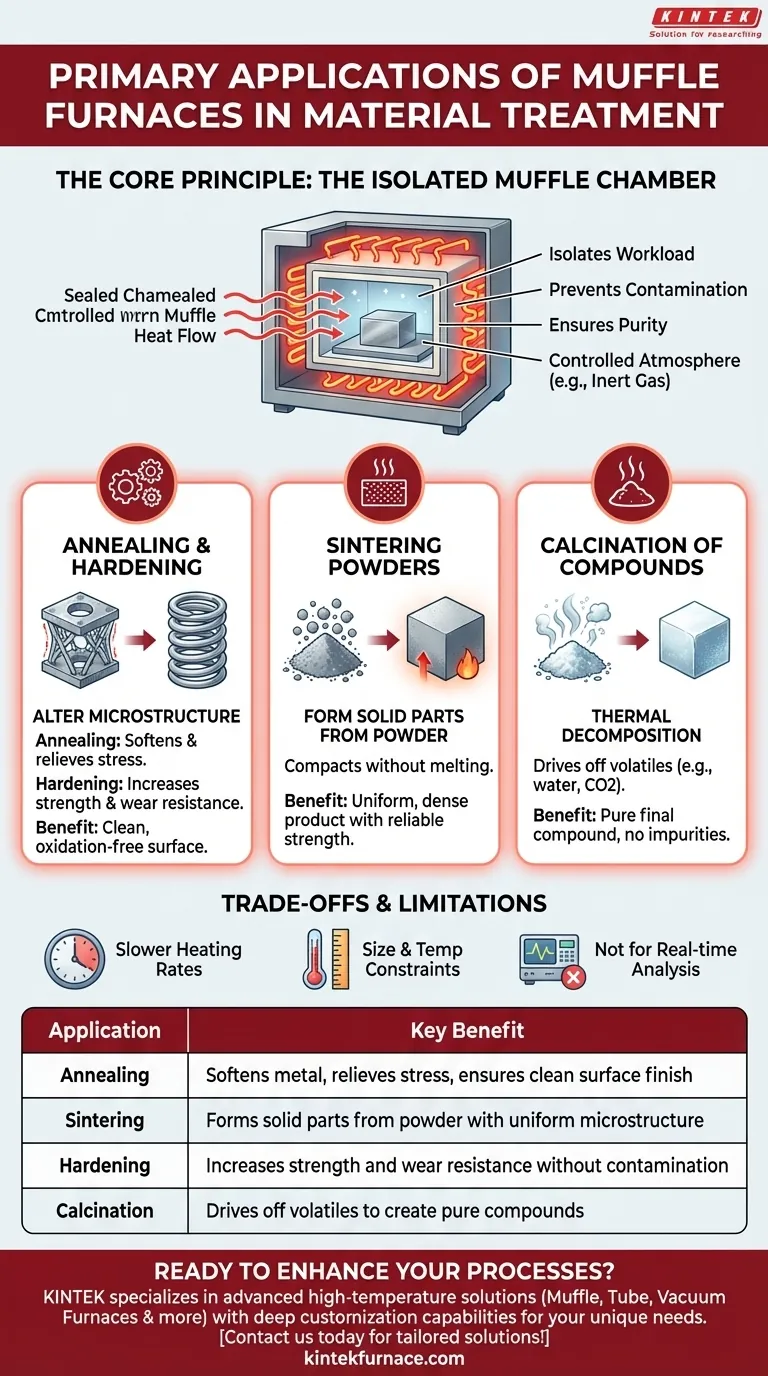

El Principio Fundamental: Por Qué una "Mufla" Importa

La característica definitoria de este horno es la mufla misma, una cámara interna aislada que separa la carga de trabajo de los elementos calefactores. Este diseño es fundamental para sus aplicaciones en el tratamiento de materiales.

¿Qué es una Mufla?

Una mufla es una caja resistente a altas temperaturas, a menudo hecha de cerámica o una aleación metálica. Contiene el material que se está tratando y se calienta desde el exterior. Piense en ello como hornear algo en un plato de cerámica cubierto colocado dentro de un horno más grande y caliente para protegerlo de las llamas directas.

Prevención de la Contaminación

El beneficio principal de la mufla es que previene la contaminación. El combustible, los subproductos de la combustión y las partículas desprendidas de los elementos calefactores no pueden entrar en contacto con el material que se está procesando. Esto es esencial para aplicaciones donde la pureza de la superficie y la integridad química son primordiales.

Garantizando el Control de la Atmósfera

Debido a que la cámara está sellada, la atmósfera interior puede ser controlada. Aunque muchos procesos se realizan en aire, el ambiente aislado permite la introducción de gases inertes (como argón o nitrógeno) para prevenir la oxidación en metales sensibles durante el tratamiento térmico.

Aplicaciones Clave del Tratamiento de Materiales Explicadas

Cada aplicación principal aprovecha las capacidades de calentamiento limpio y uniforme del horno de mufla para lograr un resultado específico en el material.

Recocido y Endurecimiento de Metales

Estos son procesos de tratamiento térmico utilizados para alterar la microestructura de los metales, cambiando así sus propiedades mecánicas. El recocido ablanda el metal, aumenta su ductilidad y alivia las tensiones internas. El endurecimiento aumenta la resistencia y la resistencia al desgaste. El horno de mufla asegura un acabado superficial limpio, libre de la cascarilla y la oxidación que pueden ocurrir en los hornos de fuego directo.

Sinterización de Polvos

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de un polvo utilizando calor, pero sin fundirlo hasta el punto de la licuefacción. Este es un método común para producir componentes cerámicos y ciertas piezas metálicas. El calor uniforme y libre de contaminantes de un horno de mufla es crucial para crear un producto final denso con una microestructura uniforme y una resistencia mecánica fiable.

Calcinación de Compuestos

La calcinación implica calentar un material a alta temperatura para eliminar sustancias volátiles, como eliminar agua de los hidratos o dióxido de carbono del carbonato de calcio para producir cal. Es un proceso de descomposición térmica. El ambiente controlado de un horno de mufla asegura que la reacción progrese hasta completarse sin introducir impurezas en el compuesto final.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de mufla no es la solución para todas las tareas de alta temperatura. Comprender sus limitaciones es clave para usarlo eficazmente.

Velocidades de Calentamiento Más Lentas

La mufla misma actúa como una capa de aislamiento entre los elementos calefactores y la carga de trabajo. Esto significa que los ciclos de calentamiento y enfriamiento en un horno de mufla pueden ser más lentos en comparación con los hornos de fuego directo donde el material se expone directamente a la fuente de calor.

Restricciones de Temperatura y Tamaño

El material de la mufla (típicamente cerámica) tiene un límite superior de temperatura, y el diseño a menudo restringe el volumen interno del horno. Para piezas industriales muy grandes o procesos que requieren temperaturas extremadamente altas, otros tipos de hornos pueden ser más adecuados.

No Ideal para Todo Trabajo Analítico

Aunque se utiliza para algunos análisis, el papel principal de un horno de mufla es el tratamiento. Para tareas analíticas precisas como el análisis termogravimétrico (TGA), donde se mide el cambio de masa en tiempo real a medida que cambia la temperatura, se requiere equipo más especializado.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico adecuado depende completamente de su objetivo para el material.

- Si su enfoque principal es mejorar las propiedades de un material: Utilice procesos como el recocido o la sinterización, donde el horno de mufla proporciona el calor limpio y uniforme necesario para modificar la estructura cristalina interna.

- Si su enfoque principal es crear un nuevo compuesto a partir de un precursor: Utilice la calcinación para provocar cambios químicos y eliminar volátiles no deseados en un ambiente controlado y puro.

- Si su enfoque principal es determinar la composición de un material: Utilice la calcinación en cenizas (ashing), donde el papel del horno es quemar controladamente los componentes orgánicos para la medición de residuos inorgánicos.

En última instancia, comprender si su objetivo es tratar, crear o analizar un material es el primer paso para aprovechar un horno de mufla de manera efectiva.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Recocido | Ablanda el metal, alivia el estrés, asegura un acabado superficial limpio |

| Sinterización | Forma piezas sólidas a partir de polvo con microestructura uniforme |

| Endurecimiento | Aumenta la resistencia y la resistencia al desgaste sin contaminación |

| Calcinación | Elimina volátiles para crear compuestos puros |

¿Listo para mejorar sus procesos de tratamiento de materiales con soluciones fiables de alta temperatura? KINTEK se especializa en hornos de mufla avanzados y otros sistemas de alta temperatura como hornos de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y capacidades de personalización, podemos adaptar soluciones para satisfacer sus necesidades experimentales únicas para recocido, sinterización y más. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible