El entorno térmico actúa como un reactor químico preciso. Un horno de mufla de alta temperatura genera el campo térmico estable necesario para iniciar y mantener las reacciones de estado sólido entre los óxidos y carbonatos crudos. Este entorno controlado asegura la descarga completa de subproductos volátiles y la formación exitosa de la fase cerámica deseada.

Al controlar con precisión las velocidades de calentamiento y los tiempos de mantenimiento, el horno convierte los precursores crudos en estructuras cristalinas estables. Este paso de calcinación es la base crítica que determina el éxito de la densificación y sinterización posteriores.

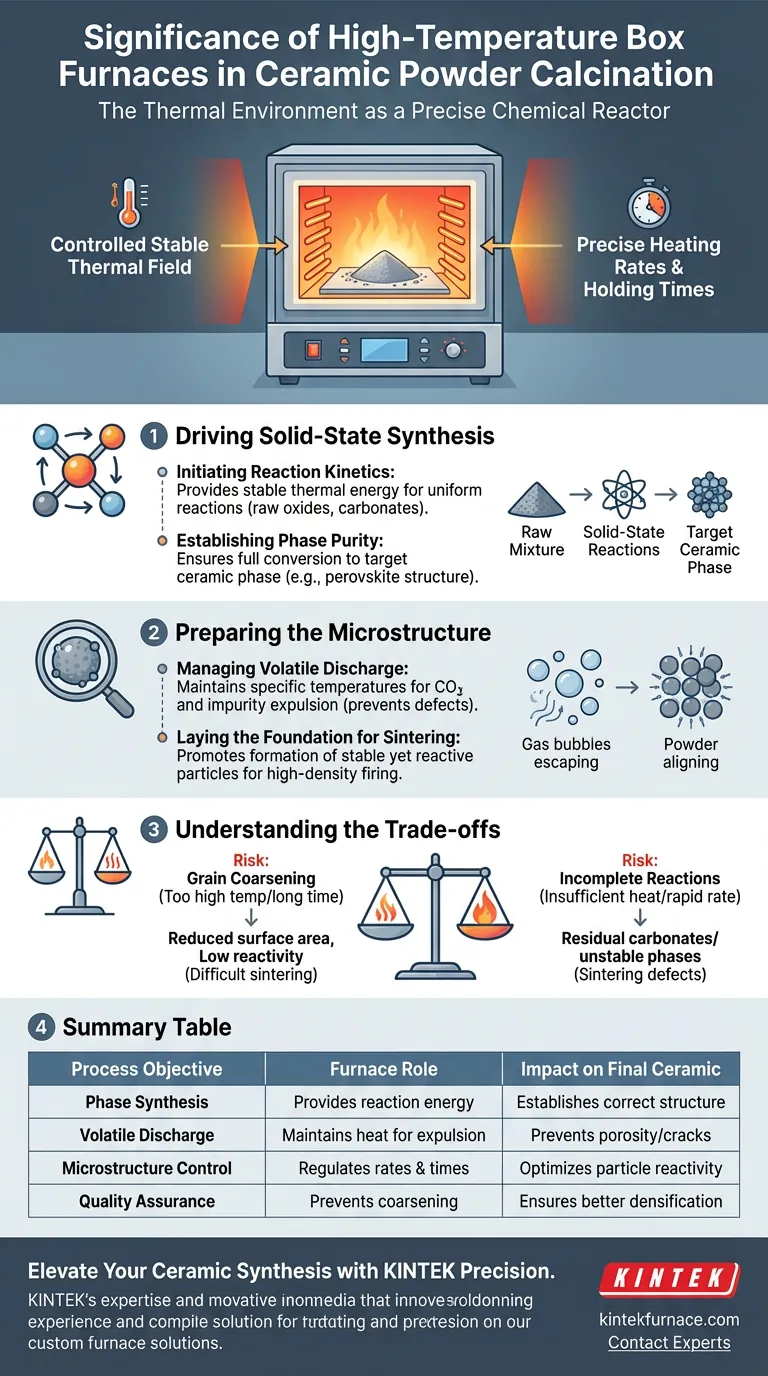

Impulso a la Síntesis de Estado Sólido

La función principal del horno de mufla durante la calcinación es la transición de los materiales de una mezcla cruda a un compuesto reaccionado.

Inicio de la Cinética de Reacción

El horno proporciona un campo térmico estable que promueve las reacciones iniciales de estado sólido.

Las materias primas, típicamente una mezcla de varios óxidos y carbonatos, requieren umbrales de energía específicos para interactuar. El horno suministra esta energía de manera uniforme para asegurar que la reacción ocurra en todo el lote, no solo en la superficie.

Establecimiento de la Pureza de Fase

El objetivo de esta etapa es formar la fase cerámica deseada, como una estructura de perovskita.

Mediante una gestión térmica precisa, el horno asegura que el material se convierta completamente de fases intermedias a una estructura cristalina estable y deseada. Esto establece la identidad química de la cerámica antes de que se le dé forma o se densifique.

Preparación de la Microestructura

Más allá de la química, el entorno térmico dicta la calidad física del polvo.

Gestión de la Descarga Volátil

Una función crítica del campo térmico es la eliminación de impurezas.

Al mantener temperaturas específicas, el horno asegura que los componentes volátiles, particularmente el dióxido de carbono liberado de los carbonatos, se descarguen por completo. La falla en la eliminación de estos gases conduce a defectos, como porosidad o agrietamiento, en el producto final.

Sentando las Bases para la Sinterización

El proceso de calcinación prepara el polvo para la etapa final de densificación.

El horno promueve la formación de partículas que son químicamente estables pero aún lo suficientemente reactivas como para sinterizar bien. Este paso sienta las bases para lograr una alta densidad en los procesos de cocción posteriores.

Comprensión de las Compensaciones

Si bien el horno de mufla es esencial para la formación de fases, un control térmico inadecuado puede degradar la calidad del polvo.

El Riesgo de Envejecimiento del Grano

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado prolongado, las partículas pueden crecer demasiado.

Este "envejecimiento prematuro del grano" reduce el área superficial y la reactividad del polvo. Los polvos de baja reactividad son difíciles de sinterizar a plena densidad más adelante en el proceso.

El Peligro de Reacciones Incompletas

Por el contrario, un calor insuficiente o velocidades de calentamiento rápidas pueden dejar reacciones incompletas.

Esto resulta en carbonatos residuales o fases inestables que permanecen en el polvo. Estos residuales pueden liberar gas durante la sinterización final, causando fallas estructurales catastróficas en la pieza cerámica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de calcinación, alinee la configuración de su horno con los requisitos específicos de su material.

- Si su enfoque principal es la pureza de fase: Priorice un tiempo de mantenimiento suficiente para asegurar el agotamiento completo del dióxido de carbono y otros volátiles.

- Si su enfoque principal es la densificación: Optimice la velocidad de calentamiento para formar partículas estables sin inducir un crecimiento prematuro del grano que dificulte la sinterización.

La calidad de su componente cerámico final está químicamente predeterminada por la estabilidad del campo térmico durante la calcinación.

Tabla Resumen:

| Objetivo del Proceso | Función del Horno | Impacto en la Cerámica Final |

|---|---|---|

| Síntesis de Fases | Proporciona energía para reacciones de estado sólido | Establece la estructura cristalina correcta (ej. perovskita) |

| Descarga Volátil | Mantiene el calor para expulsar CO2 e impurezas | Previene porosidad, agrietamiento y defectos estructurales |

| Control de Microestructura | Regula las velocidades de calentamiento y los tiempos de mantenimiento | Optimiza la reactividad de las partículas para una sinterización de alta densidad |

| Garantía de Calidad | Previene el envejecimiento prematuro del grano | Asegura el área superficial máxima para una mejor densificación |

Mejore su Síntesis Cerámica con la Precisión KINTEK

No permita que los campos térmicos inconsistentes comprometan la integridad de su material. En KINTEK, entendemos que la etapa de calcinación es la base de la excelencia cerámica. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento diseñados para ofrecer el control térmico preciso que su investigación exige.

Ya sea que esté refinando la pureza de fase u optimizando el tamaño del grano, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas. Experimente la ventaja KINTEK en precisión y durabilidad.

Contacte a Nuestros Expertos Técnicos Hoy Mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Piotr Siwak, Roman Gr. Maev. The CaO Enhanced Defluorination and Air-Jet Separation of Cathode-Active Material Coating for Direct Recycling Li-Ion Battery Electrodes. DOI: 10.3390/met14121466

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas clave de usar hornos eléctricos en diversas industrias? Aumente la eficiencia y la precisión en sus procesos

- ¿Cuáles son las ventajas técnicas de usar un metal de aporte recubierto de fundente con un 20% de plata? Optimizar el coste y la integridad de la junta

- ¿Por qué la oxidación por crecimiento térmico es preferida para los dieléctricos de puerta de SiO2? Calidad superior para TFTs a-IGZO

- ¿Por qué es necesario el pretratamiento a 700 °C para la hidratación de D2O en Ba0.95La0.05(Fe1-xYx)O3-δ? Garantizando resultados precisos

- ¿Por qué es necesario el control de temperatura escalonado en un horno de precisión de laboratorio? Dominio del curado de cerámica porosa de TiCO

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Por qué es crucial un control preciso de la temperatura en un horno de envejecimiento para las aleaciones ZK61? Domina el umbral de preenvejecimiento de 175 °C

- ¿Por qué es esencial mantener un ambiente entre 80 y 120 °C? Optimice su procesamiento de deformación plástica