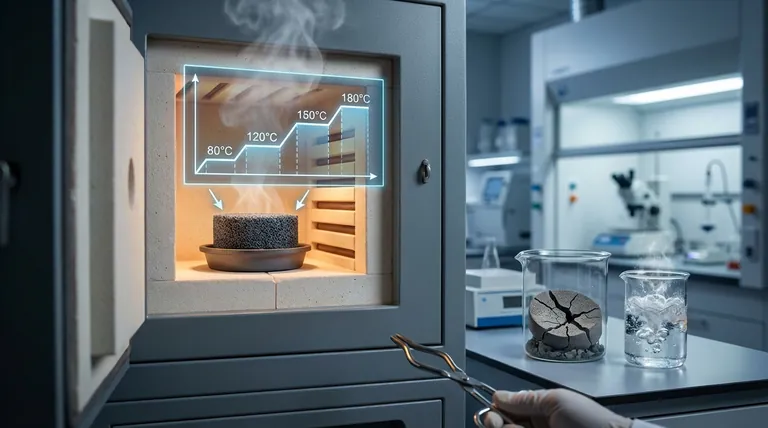

El control de temperatura escalonado es esencial para prevenir el colapso catastrófico de la estructura precursora. Al utilizar cuatro gradientes de temperatura distintos que van desde los 80 °C hasta los 180 °C, un horno de precisión de laboratorio garantiza la evaporación controlada del etanol anhidro y, al mismo tiempo, permite que la resina fenólica se reticule y solidifique gradualmente.

Conclusión Clave El calentamiento rápido desencadena una ebullición violenta del disolvente que destruye la delicada matriz de los precursores cerámicos antes de que se endurezcan. Un enfoque térmico escalonado sincroniza la eliminación del disolvente con la solidificación del polímero, preservando un esqueleto de carbono estable necesario para cerámicas de TiCO porosas de alta calidad.

La Mecánica de la Estabilización del Precursor

Control de la Evaporación del Disolvente

La mezcla precursora contiene etanol anhidro, que actúa como disolvente. Si la temperatura aumenta demasiado rápido, este disolvente alcanzará su punto de ebullición abruptamente.

El control de temperatura escalonado modula este proceso. Permite que el etanol se evapore a una velocidad controlada, evitando la acumulación de presión interna asociada con la ebullición instantánea.

Sincronización de la Solidificación de la Resina

Mientras el disolvente se evapora, la resina fenólica dentro de la mezcla debe someterse a reticulación. Este es el proceso químico que endurece la resina hasta convertirla en una estructura sólida.

Los gradientes de temperatura (de 80 °C a 180 °C) se ajustan para que coincidan con la cinética de curado de la resina. Esto asegura que la matriz cree un marco rígido capaz de sostenerse a sí mismo a medida que se elimina el disolvente.

Creación del Esqueleto de Carbono

El objetivo final de esta etapa de curado es formar un esqueleto de carbono estable. Este esqueleto sirve como base para el material cerámico final.

Al gestionar cuidadosamente el calor, el proceso preserva la estructura de poros a escala micrométrica inicial. Esta porosidad es la característica definitoria del producto cerámico de TiCO final.

Los Riesgos del Calentamiento Rápido

Ebullición Violenta del Disolvente

Sin gradientes escalonados, el etanol pasa de líquido a gas de forma explosiva. La referencia describe esto como "ebullición violenta del disolvente".

Esta rápida expansión crea fuerzas internas que la resina semilíquida no puede soportar.

Colapso Estructural

El principal modo de falla en este proceso es el colapso de la estructura precursora.

Si el disolvente sale violentamente antes de que la resina se haya reticulado lo suficiente, los vacíos colapsan. Esto destruye la porosidad deseada y da como resultado un material denso, defectuoso o agrietado en lugar de una cerámica porosa.

Optimización del Protocolo de Curado

## Tomar la Decisión Correcta para Su Proceso

Para garantizar la integridad de sus cerámicas de TiCO porosas, debe alinear su protocolo de calentamiento con las limitaciones físicas de sus materiales.

- Si su principal enfoque es la Integridad Estructural: Adhiérase estrictamente al gradiente de cuatro pasos que comienza a 80 °C para evitar que la presión interna fracture la matriz.

- Si su principal enfoque es la Calidad de los Poros: Asegúrese de que la velocidad de rampa permita la evacuación completa del disolvente antes de que la resina se endurezca por completo para mantener los poros abiertos a escala micrométrica.

La precisión en la fase de curado es el factor más crítico para definir la arquitectura final de la cerámica.

Tabla Resumen:

| Factor de Etapa de Curado | Requisito | Impacto en el Precursor de TiCO |

|---|---|---|

| Rango de Temperatura | 80 °C a 180 °C | Permite la evaporación y solidificación sincronizadas |

| Método de Calentamiento | Gradiente de 4 Pasos | Previene la ebullición violenta del disolvente y la presión interna |

| Disolvente (Etanol) | Eliminación Controlada | Mantiene la matriz interna sin ebullición instantánea |

| Resina Fenólica | Reticulación Gradual | Crea una estructura de esqueleto de carbono rígida y estable |

| Arquitectura de Poros | Retención a Escala Micrométrica | Preserva la porosidad para una cerámica final de alta calidad |

Mejore Su Procesamiento de Cerámica Avanzada con KINTEK

Lograr el esqueleto de carbono perfecto requiere una precisión térmica inflexible. En KINTEK, nos especializamos en soluciones de laboratorio de alto rendimiento adaptadas a la ciencia de materiales compleja. Ya sea que esté curando precursores de TiCO sensibles o realizando síntesis a alta temperatura, nuestro equipo ofrece los gradientes de temperatura exactos que su investigación exige.

Nuestro valor para usted:

- Ingeniería Experta: Respaldada por I+D y fabricación de clase mundial.

- Soluciones Versátiles: Una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD.

- Adaptados para el Éxito: Todos los sistemas son totalmente personalizables para cumplir con sus protocolos de laboratorio únicos.

No permita que el colapso estructural comprometa sus resultados. ¡Contacte a nuestros especialistas hoy mismo para encontrar el horno de precisión o el horno de mufla ideal para su aplicación!

Guía Visual

Referencias

- Xiaoyu Cao, Lei Feng. Microstructure, Mechanical Property and Thermal Conductivity of Porous TiCO Ceramic Fabricated by In Situ Carbothermal Reduction of Phenolic Resin and Titania. DOI: 10.3390/nano14060515

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un crioforno de laboratorio durante los experimentos con Co3O2BO3? Control preciso de la transición de fase

- ¿Cuál es la función del entorno de 1500 °C en la carbonización de la madera? Desbloquea carbono funcional de alto rendimiento

- ¿Cuál es la función principal de un horno de secado a temperatura constante en el pretratamiento de polvo cerámico? Obtenga resultados expertos

- ¿Por qué es importante un horno de secado al vacío de laboratorio para la etapa de postratamiento de las placas de electrodos? Mejora la vida útil de la batería

- ¿Cómo facilita la estructura de un horno de cuba la reducción del mineral de hierro? Dominando el intercambio de calor a alta temperatura

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para la unión por difusión? Precisión en la Difusión Atómica

- ¿Cuáles son las ventajas de utilizar un horno de recocido con oxígeno a alta presión para películas delgadas de La1-xSrxMnO3?

- ¿Por qué es necesario un proceso especializado de desencerado y recocido para los sellos de vidrio a metal? Garantizar la hermeticidad y la claridad