El Sinterizado por Plasma de Chispa (SPS) supera fundamentalmente los procesos tradicionales de unión por difusión al utilizar corriente continua pulsada para generar calor directamente dentro del material. Este método, a menudo combinado con presión mecánica, logra una difusión atómica completa en la interfaz en una fracción del tiempo requerido por los métodos convencionales de calentamiento externo, reduciendo significativamente el consumo total de energía.

El valor central del SPS reside en su capacidad para desacoplar la densificación de la exposición térmica prolongada. Al lograr una consolidación rápida a temperaturas efectivas más bajas, el SPS preserva la microestructura y las propiedades críticas de los materiales base —como los diamantes o las cerámicas de grano fino— que de otro modo se degradarían bajo condiciones de sinterizado tradicionales.

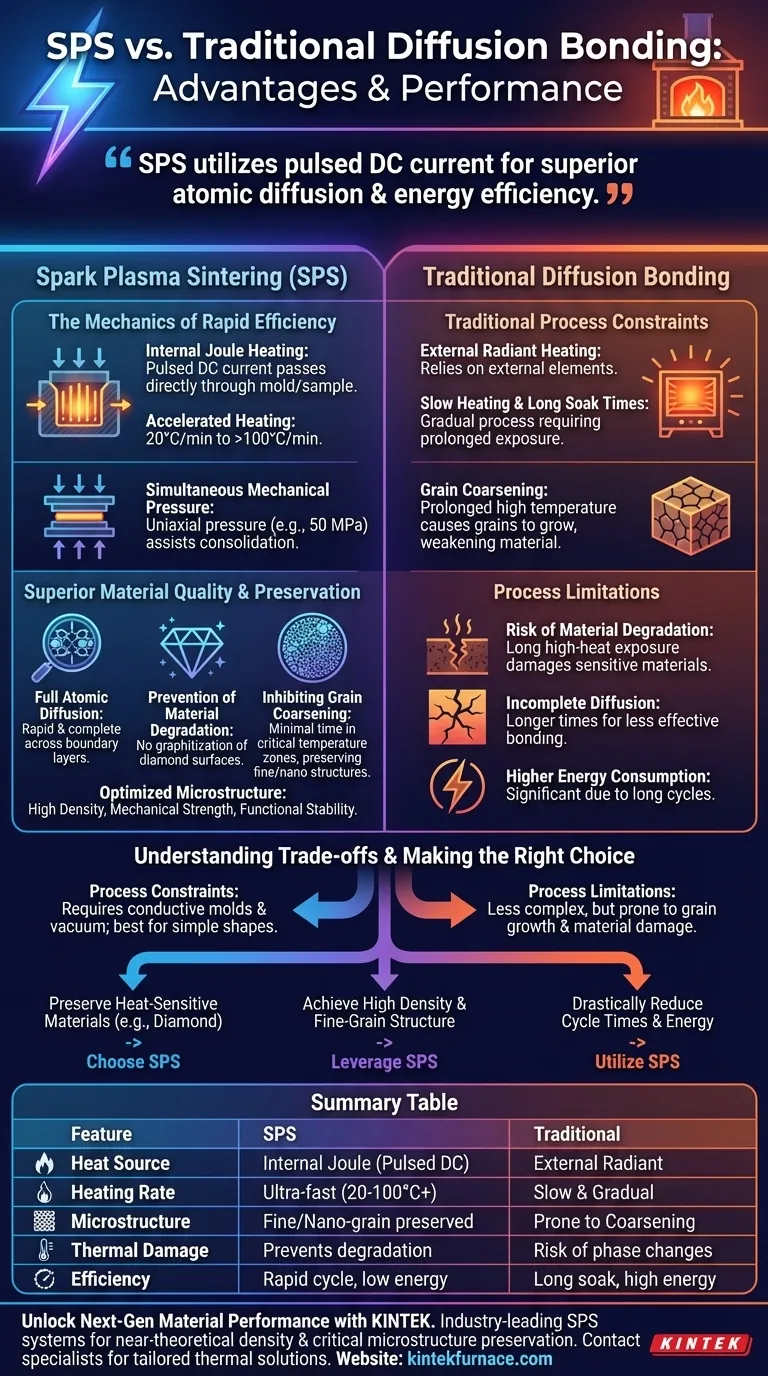

La Mecánica de la Eficiencia Rápida

Generación Interna de Calor

A diferencia de los hornos tradicionales que dependen del calor radiante de elementos externos, el SPS emplea el calentamiento por Joule. Esto ocurre cuando una corriente eléctrica pulsada pasa directamente a través del molde o de la propia muestra conductora.

Tasas de Calentamiento Aceleradas

Debido a que el calor se genera internamente, el sistema logra aumentos rápidos de temperatura. Si bien las tasas específicas dependen del material, el proceso admite tasas de calentamiento significativamente más altas que los métodos convencionales, que van desde 20 °C/min hasta más de 100 °C/min.

Presión Mecánica Simultánea

La aplicación de presión uniaxial o axial (por ejemplo, 50 MPa) durante la fase de calentamiento es un diferenciador crítico. Esta presión ayuda en la consolidación física del polvo o de la interfaz de unión, permitiendo que la densificación ocurra a temperaturas más bajas.

Calidad y Preservación Superior de Materiales

Logro de Difusión Atómica Completa

La principal ventaja del SPS en la unión por difusión es la calidad de la interfaz. La combinación de calor y presión facilita la difusión atómica completa a través de las capas límite de manera extremadamente rápida.

Prevención de la Degradación del Material

Los procesos tradicionales a menudo requieren largos tiempos de "mantenimiento" a altas temperaturas, lo que puede dañar materiales sensibles. El SPS minimiza este riesgo; por ejemplo, previene eficazmente la grafitización de las superficies de diamante, preservando así las propiedades térmicas del material base.

Inhibición del Crecimiento de Grano

La exposición prolongada a altas temperaturas generalmente causa el crecimiento (coarsening) de los granos, lo que debilita el material. La naturaleza de alta velocidad del SPS minimiza el tiempo pasado en estas zonas de temperatura críticas, inhibiendo eficazmente el crecimiento de grano.

Microestructura Optimizada

Al restringir el crecimiento de grano, el SPS produce materiales con estructuras de grano fino, a nano o micrómetros. Esto se traduce directamente en propiedades físicas superiores, como:

- Alta Densidad: Se logra rápidamente una densidad cercana a la teórica.

- Resistencia Mecánica: Los granos más finos resultan en compuestos más duros y resistentes (por ejemplo, cerámicas de Mo-Cr-Y o ZnS).

- Estabilidad Funcional: Mejora propiedades como la translucidez óptica en cerámicas y la estabilidad piezoeléctrica en Titanato de Bario.

Comprender los Compromisos

Restricciones del Proceso

Si bien el SPS ofrece propiedades de materiales superiores, generalmente es un proceso más complejo que el sinterizado atmosférico. Depende en gran medida de moldes conductores (típicamente de grafito) y requiere un vacío o una atmósfera controlada para gestionar eficazmente los efectos de la descarga de plasma.

Limitaciones Geométricas

El requisito de aplicar alta presión uniaxial durante el proceso limita generalmente la complejidad de las formas que se pueden producir. A diferencia de los métodos de sinterizado libre, el SPS es más adecuado para geometrías simples como discos, cilindros o placas planas donde la presión se puede aplicar uniformemente.

Tomando la Decisión Correcta para Su Proyecto

La decisión de utilizar SPS debe basarse en la sensibilidad específica de sus materiales y sus requisitos de rendimiento.

- Si su principal enfoque es preservar materiales sensibles al calor: Elija SPS para minimizar la exposición térmica y prevenir la degradación de fases, como la grafitización del diamante.

- Si su principal enfoque es el rendimiento mecánico u óptico: Aproveche el SPS para lograr alta densidad manteniendo una estructura de grano fino, lo que mejora la dureza y la translucidez.

- Si su principal enfoque es la eficiencia del proceso: Utilice SPS para reducir drásticamente los tiempos de ciclo a través del calentamiento rápido por Joule y un menor consumo de energía general.

El SPS es la elección definitiva cuando la integridad estructural de la interfaz y la preservación de las propiedades microscópicas del material son tan críticas como la propia unión.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Unión por Difusión Tradicional |

|---|---|---|

| Fuente de Calor | Calentamiento Interno por Joule (CC Pulsada) | Calentamiento Radiante Externo |

| Tasa de Calentamiento | Ultra-rápida (20°C/min a 100°C+) | Lenta y Gradual |

| Microestructura | Preserva estructuras de grano fino/nano | Propenso al crecimiento de grano |

| Daño Térmico | Previene la degradación (ej. Diamante) | Riesgo de cambios de fase del material |

| Eficiencia | Tiempos de ciclo rápidos y bajo consumo de energía | Tiempos de mantenimiento largos y alto consumo de energía |

Desbloquee el Rendimiento de Materiales de Próxima Generación con KINTEK

No permita que las limitaciones del sinterizado tradicional degraden el potencial de su material. KINTEK proporciona sistemas de Sinterizado por Plasma de Chispa (SPS) líderes en la industria, diseñados para lograr una densidad cercana a la teórica mientras preservan microestructuras críticas. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotativos, de Vacío y CVD, todos totalmente personalizables para las necesidades únicas de alta temperatura de su laboratorio.

¿Listo para acelerar su investigación y eficiencia de unión?

Contacte a nuestros especialistas hoy mismo para descubrir cómo nuestras soluciones térmicas personalizadas pueden transformar los resultados de su ciencia de materiales.

Guía Visual

Referencias

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Por qué se debe controlar estrictamente la relación vapor/carbono (S/C)? Proteja su catalizador y proceso de reformado

- ¿Cómo funciona un horno de lote y cuáles son sus ventajas? Aumente la precisión y la flexibilidad en el tratamiento térmico

- ¿Qué papel juega la difracción de rayos X (DRX) en la evaluación del tratamiento térmico de las ZIF? Domina la Transformación de Materiales

- ¿Cómo mejoran las cámaras industriales y las CNN la detección de defectos superficiales? Revolucione el control de calidad con una precisión superior al 95%

- ¿Cuál es el mecanismo fisicoquímico del ácido fosfórico en la sinterización de cerámica? Domina la densificación de la berlinita

- ¿Cuál es el objetivo principal del proceso de utilizar un horno eléctrico en experimentos con vidrio? Analizar el estrés y la transferencia de calor

- ¿Por qué el paso de calcinación es esencial para el ferrita de cobre? Desbloquee alta pureza y cristalinidad superior

- ¿Cómo ayuda el equipo de control ambiental a evaluar las membranas CMS? Desbloquee la precisión en las pruebas de envejecimiento físico