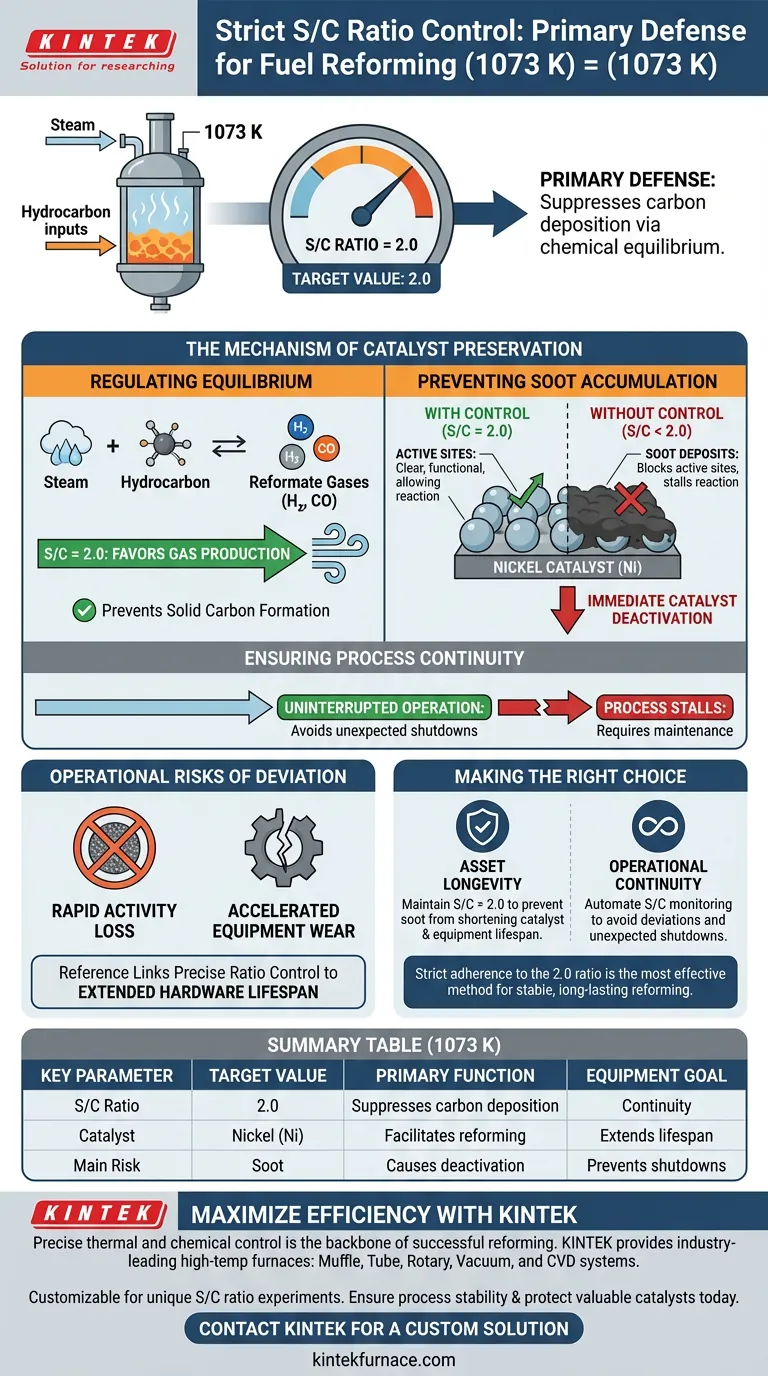

El control estricto de la relación vapor/carbono (S/C) es la defensa principal contra la falla del catalizador durante el reformado de combustible. A una temperatura de operación de 1073 K, se requiere mantener una relación específica de 2.0 para suprimir la deposición de carbono a través del equilibrio químico, previniendo eficazmente que el hollín destruya los catalizadores de níquel activos.

La función principal de la relación S/C no es solo la eficiencia de la reacción, sino la preservación del catalizador. Al prevenir la acumulación de hollín en las superficies de níquel, el control preciso de la relación garantiza la continuidad del proceso y maximiza la vida útil de los costosos equipos de reformado.

El Mecanismo de Preservación del Catalizador

Regulación del Equilibrio Químico

El proceso de reformado depende de un delicado equilibrio químico. A 1073 K, la relación S/C actúa como una palanca para manipular este equilibrio.

Al mantener la relación en 2.0, el sistema se ve obligado químicamente a suprimir la formación de carbono sólido. Esta proporción específica asegura que la termodinámica de la reacción favorezca la producción de gases de reformado en lugar de subproductos sólidos.

Prevención de la Acumulación de Hollín

Sin un control estricto, el carbono se precipita de la fase gaseosa como hollín.

Este hollín se deposita físicamente en la superficie de los catalizadores de níquel utilizados en el reformador. Esta acumulación bloquea los sitios activos del catalizador, haciéndolos incapaces de facilitar la reacción.

Garantía de Continuidad del Proceso

La deposición de carbono no es una molestia menor reversible; conduce a una rápida desactivación del catalizador.

Una vez que el níquel se cubre de hollín, la reacción de reformado se detiene. Por lo tanto, mantener la relación es una condición necesaria para garantizar la operación continua del reformador sin paradas inesperadas.

Riesgos Operacionales de la Desviación de la Relación

Desactivación Inmediata del Catalizador

El riesgo más significativo en este proceso es la rápida pérdida de actividad catalítica.

Si la relación S/C cae por debajo del umbral crítico de 2.0, la supresión de la deposición de carbono falla. Esto conduce a una acumulación inmediata de hollín, causando daños irreversibles a la eficiencia del catalizador.

Impacto en la Vida Útil del Equipo

Las implicaciones de la relación S/C se extienden más allá de la química de la reacción al hardware físico.

La referencia vincula explícitamente el control preciso de la relación con la extensión de la vida útil de los equipos clave del proceso. No controlar este parámetro acelera el desgaste y requiere el reemplazo prematuro de los componentes del reformador.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la estabilidad de su proceso de reformado de combustible a 1073 K, debe priorizar la integridad del catalizador por encima de todo.

- Si su enfoque principal es la Longevidad de los Activos: Mantenga una relación S/C estricta de 2.0 para evitar que el hollín acorte la vida útil de sus catalizadores de níquel y equipos de proceso.

- Si su enfoque principal es la Continuidad Operacional: Automatice el monitoreo de la relación S/C para asegurar que nunca se desvíe de los requisitos de equilibrio, evitando así paradas inesperadas debido a la desactivación.

La estricta adherencia a la relación 2.0 es el método más efectivo para garantizar una operación de reformado estable y duradera.

Tabla Resumen:

| Parámetro Clave | Valor Objetivo (1073 K) | Función Principal |

|---|---|---|

| Relación S/C | 2.0 | Suprime la deposición de carbono a través del equilibrio |

| Material del Catalizador | Níquel (Ni) | Facilita la reacción de reformado |

| Riesgo Principal | Acumulación de Hollín | Causa desactivación inmediata del catalizador |

| Objetivo del Equipo | Continuidad | Extiende la vida útil del hardware y previene paradas |

Maximice la Eficiencia de su Reformado con KINTEK

El control térmico y químico preciso es la columna vertebral del reformado de combustible exitoso. KINTEK ofrece hornos de alta temperatura de laboratorio líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, diseñados para mantener los rigurosos entornos que exige su investigación. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para sus experimentos únicos de relación S/C y necesidades de prueba de catalizadores.

Asegure la estabilidad del proceso y proteja sus valiosos catalizadores hoy mismo.

Contacte a KINTEK para una Solución Personalizada

Guía Visual

Referencias

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo mejora la combustión enriquecida con oxígeno (OEC) la eficiencia térmica del horno? Aumente el ahorro de energía y la recuperación de calor

- ¿Cómo ayuda un sistema de reacción de alta precisión en la investigación de CLR de metano? Desbloquee información avanzada sobre gas de síntesis

- ¿Qué papel juega un horno de secado de laboratorio en el postratamiento de catalizadores Cu/ZIF-8? Garantizando la integridad estructural

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cuál es el propósito de realizar pruebas de tracción a alta temperatura en la aleación de titanio TC4? Domina los límites de conformado en caliente

- ¿Por qué la calidad del vacío afecta el rendimiento de las cadenas de carbono? Estándares esenciales para la síntesis de alto rendimiento

- ¿Cuál es la función principal de un horno de secado en la preparación de moldes? Construcción de moldes inorgánicos de silicato de alta resistencia

- ¿Cómo funciona un horno de lote y cuáles son sus ventajas? Aumente la precisión y la flexibilidad en el tratamiento térmico