La integridad de su entorno de alto vacío es la principal protección contra la destrucción química de las cadenas de carbono sintetizadas. En hornos de inducción o cerámicos de vacío, la presión de gas residual, específicamente el oxígeno, determina directamente si crea nuevo material o simplemente quema su materia prima. Si el vacío es insuficiente, las altas temperaturas aceleran la reacción entre estos gases y el carbono, destruyendo las cadenas más rápido de lo que se forman.

Maximizar el rendimiento requiere inclinar la balanza entre formación y destrucción. Se requiere un nivel de vacío superior a 10^-5 mbar para suprimir el oxígeno residual, evitando que corroa los nanotubos huésped y las cadenas de carbono recién formadas.

La química de la pérdida de rendimiento

El papel del oxígeno residual

Incluso en un entorno de horno controlado, quedan cantidades residuales de gas. El oxígeno residual es el factor más perjudicial en este proceso.

A las altas temperaturas requeridas para la síntesis, el oxígeno se vuelve muy reactivo. No existe simplemente junto a sus materiales; los ataca activamente.

El mecanismo de grabado

Este ataque se manifiesta como grabado oxidativo. El oxígeno residual reacciona con las estructuras de carbono, quemándolas efectivamente.

Esta destrucción es doble: destruye los nanotubos huésped necesarios para el proceso y las cadenas de carbono recién formadas.

Si la tasa de este grabado excede la tasa de síntesis, su rendimiento neto será efectivamente cero.

El umbral crítico de vacío

El estándar de 10^-5 mbar

Para garantizar un aumento neto en la producción, debe alcanzar un punto de referencia de vacío específico. Mantener una presión inferior a 10^-5 mbar es crucial.

Este umbral representa el punto de inflexión en el que la concentración de gas residual es lo suficientemente baja como para mitigar la oxidación rápida.

Equilibrio de las tasas de formación

La síntesis en este contexto es una competencia entre dos fuerzas opuestas: formación de cadenas y destrucción de cadenas.

Un vacío de alta calidad ralentiza significativamente la tasa de destrucción. Esto permite que la tasa de formación domine, lo que resulta en una ejecución de producción exitosa y de alto rendimiento.

Comprender los riesgos y las compensaciones

La sensibilidad de las nanoestructuras de carbono

Es fundamental comprender que las cadenas y los nanotubos de carbono son mucho más sensibles a las condiciones ambientales que los materiales a granel.

Mientras que un vacío estándar podría proteger un molde de grafito de la oxidación general, puede no ser suficiente para estas delicadas nanoestructuras.

El modo de fallo "invisible"

Una dificultad común es asumir que, dado que el horno alcanza la temperatura, se está produciendo la síntesis.

Si el nivel de vacío supera los 10^-5 mbar, aún puede consumir energía y tiempo, pero el producto se "grabará" hasta desaparecer tan rápido como se crea.

Tomar la decisión correcta para su proceso

Para asegurarse de que está sintetizando material en lugar de destruirlo, aplique los siguientes estándares a su operación:

- Si su enfoque principal es Maximizar el Rendimiento: Asegúrese de que su sistema de vacío esté clasificado y mantenga consistentemente presiones inferiores a 10^-5 mbar durante todo el ciclo de calentamiento.

- Si su enfoque principal es la Solución de Problemas del Proceso: Investigue fugas o fuentes de desgasificación que puedan estar introduciendo oxígeno residual, ya que este es el agente específico responsable de los bajos rendimientos.

Controle el vacío y controlará la supervivencia de la cadena de carbono.

Tabla resumen:

| Parámetro | Influencia en la síntesis de cadenas de carbono |

|---|---|

| Nivel de vacío crítico | Debe ser < 10^-5 mbar para prevenir el grabado oxidativo |

| Contaminante principal | Oxígeno residual (causa la destrucción química de las cadenas) |

| Riesgo del material huésped | Los nanotubos huésped se corroen si el vacío es insuficiente |

| Dinámica de la reacción | Síntesis (Formación) vs. Oxidación (Destrucción) |

| Modo de fallo | Pérdida de rendimiento invisible donde el material se quema a medida que se forma |

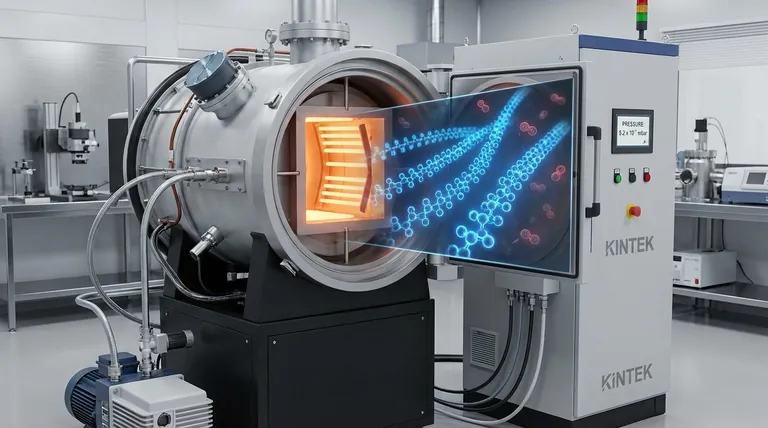

Maximice su rendimiento de síntesis con KINTEK Precision

No permita que el oxígeno residual destruya su investigación. En KINTEK, entendemos que la supervivencia de las delicadas nanoestructuras de carbono depende del control atmosférico absoluto. Respaldados por I+D y fabricación expertos, ofrecemos Hornos de Inducción y Cerámicos de Vacío de alto rendimiento diseñados para mantener las presiones rigurosas requeridas para la síntesis de materiales avanzados.

Ya sea que necesite sistemas estándar o completamente personalizables de Mufla, Tubo, Rotatorios, de Vacío o CVD, KINTEK proporciona la confiabilidad necesaria para inclinar la balanza a favor de la formación sobre la destrucción.

¿Listo para mejorar las capacidades de alta temperatura de su laboratorio? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué se requiere una incubadora para VP-FSCM? Controles maestros de curado para resultados superiores de solidificación de suelos

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para el método de hinchamiento-encapsulación-contracción? Calidad de película bloqueada

- ¿Por qué los polvos desoxidantes se sellan dentro de pernos de hierro? Lograr un control químico preciso en la preparación de inclusiones de acero

- ¿Cómo mantiene un entorno de temperatura constante la validez experimental? Garantizando la precisión en las pruebas de ataque por sulfatos

- ¿Cuál es el papel de un horno de reacción a alta temperatura en la fusión por llama? Dominio de la esferoidización de alúmina

- ¿Cómo se controlan los niveles de impurezas durante la síntesis de polvo de tantalio? Dominio de la reducción magnesiotérmica de alta pureza

- ¿Qué preguntas preparatorias deben abordarse antes de convertir a procesos calentados eléctricamente? Asegure una transición fluida al calentamiento eléctrico

- ¿Cómo afecta un catalizador de óxido de zinc (ZnO) a la pirólisis del PET? Optimice los rendimientos y la eficiencia