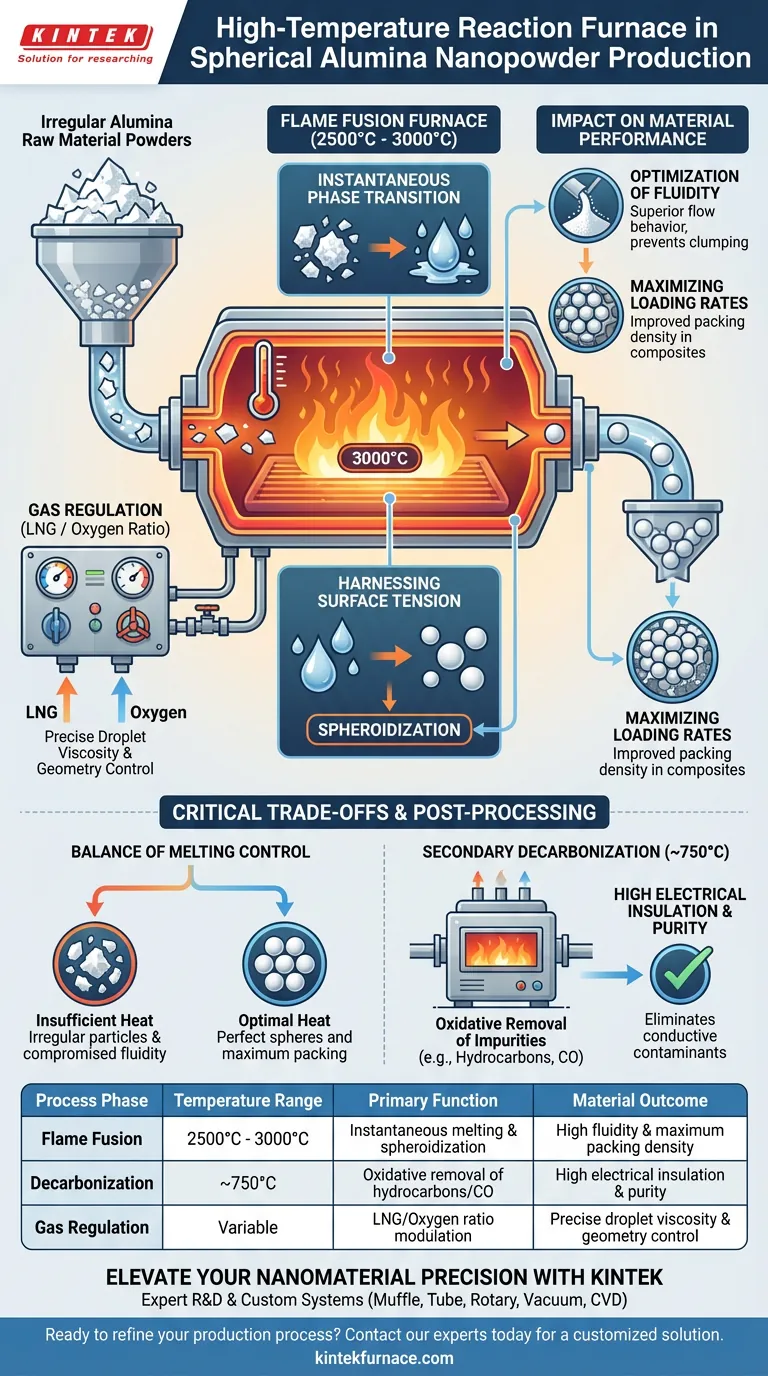

El horno de reacción a alta temperatura actúa como el recipiente de transformación principal en el proceso de fusión por llama, responsable del cambio morfológico del material. Genera un entorno térmico extremo, específicamente entre 2500 y 3000 grados Celsius, para fundir instantáneamente polvos de materia prima de alúmina irregulares en gotitas líquidas.

La función principal del horno es facilitar la esferoidización rápida a través de una gestión térmica precisa. Al controlar la atmósfera de combustión, el horno dicta la tensión superficial de las gotitas fundidas, lo que determina directamente la geometría de las partículas y la capacidad del material final para empaquetarse eficientemente en aplicaciones compuestas.

El Mecanismo de Esferoidización

Transición de Fase Instantánea

El papel fundamental del horno es superar el alto punto de fusión de la alúmina.

Al mantener temperaturas de 2500 a 3000 grados Celsius, el horno obliga al polvo crudo a sufrir una transición de fase inmediata de sólido a líquido.

Esta rápida fusión es crítica para garantizar que cada partícula se funda por completo antes de salir de la zona térmica.

Aprovechamiento de la Tensión Superficial

Una vez que la alúmina se licúa, la física se encarga del resto.

El entorno del horno permite que las gotitas líquidas se conviertan naturalmente en esferas perfectas debido a la tensión superficial.

Esta transformación de partículas irregulares y dentadas a esferas lisas es el valor añadido definitorio del proceso de fusión por llama.

Control de la Fusión Mediante Proporciones de Gas

El horno no es solo una fuente de calor; es una cámara de reacción sintonizable.

Los operadores ajustan la relación de caudal de gas natural licuado (GNL) y oxígeno para modular las características de la llama.

Este control preciso regula el grado de fusión del polvo, asegurando que las gotitas tengan la viscosidad y la tensión superficial correctas para circularizarse eficazmente.

Impacto en el Rendimiento del Material

Optimización de la Fluidez

La forma esférica producida en el horno cambia drásticamente el comportamiento del polvo en masa.

Los polvos esféricos exhiben una fluidez superior, lo que les permite fluir como un líquido en lugar de aglomerarse como polvo dentado.

Maximización de las Tasas de Carga

Debido a que las partículas son esféricas, se pueden empaquetar más juntas.

Esto mejora la tasa de carga en materiales compuestos, lo que permite a los fabricantes incorporar más alúmina funcional en un volumen determinado de resina o aglutinante.

Compensaciones Críticas y Post-Procesamiento

El Equilibrio del Control de Fusión

Lograr esferas perfectas requiere un delicado equilibrio en la proporción GNL/Oxígeno.

Si la temperatura o el tiempo de residencia son insuficientes, el polvo no se fundirá por completo, lo que resultará en formas irregulares que comprometen la fluidez.

Por el contrario, los entornos térmicos agresivos deben gestionarse para mantener la distribución del tamaño de las partículas.

El Papel de la Descarbonización Secundaria

Si bien el horno de fusión opera a hasta 3000 °C para dar forma a la partícula, no necesariamente elimina todas las impurezas.

Se requiere un proceso secundario a alta temperatura, a menudo realizado a 750 grados Celsius, para la descarbonización.

Este paso utiliza reacciones oxidativas para eliminar impurezas adsorbidas como acetaldehído, hidrocarburos y monóxido de carbono.

Sin este tratamiento térmico secundario, el carbono residual puede crear resistencia térmica o caminos conductores no deseados, socavando las propiedades de aislamiento eléctrico del compuesto final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su producción de nanopartículas de alúmina, alinee los parámetros de su horno con los requisitos específicos de su material:

- Si su enfoque principal es el Empaquetamiento Físico y el Flujo: Priorice el control preciso de la relación GNL/Oxígeno en el rango de 2500–3000 °C para garantizar la máxima esferoidización y tensión superficial.

- Si su enfoque principal es el Aislamiento Eléctrico: Asegúrese de que su proceso incluya una retención de descarbonización distinta a 750 °C para eliminar las impurezas carbonosas que actúan como contaminantes conductores.

El horno no es simplemente un calentador, sino una herramienta de precisión para diseñar simultáneamente la geometría de las partículas y la química de la superficie.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Principal | Resultado del Material |

|---|---|---|---|

| Fusión por Llama | 2500 °C - 3000 °C | Fusión instantánea y esferoidización | Alta fluidez y máxima densidad de empaquetamiento |

| Descarbonización | ~750 °C | Eliminación oxidativa de hidrocarburos/CO | Alto aislamiento eléctrico y pureza |

| Regulación de Gas | Variable | Modulación de la relación GNL/Oxígeno | Control preciso de la viscosidad y geometría de las gotitas |

Mejore la Precisión de sus Nanomateriales con KINTEK

Desbloquee un rendimiento superior del material con ingeniería térmica avanzada. Ya sea que esté optimizando alúmina esférica para compuestos de alta carga o asegurando un aislamiento eléctrico óptimo a través de una descarbonización precisa, KINTEK le proporciona la experiencia que necesita.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Todos nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer las demandas atmosféricas y térmicas únicas de su aplicación específica.

¿Listo para refinar su proceso de producción? Póngase en contacto con nuestros expertos hoy mismo para diseñar una solución de horno personalizada que garantice la excelencia del material.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las principales ventajas de usar un horno tubular? Logre un control térmico preciso para su laboratorio

- ¿Cuál es el principio de funcionamiento básico de un horno tubular? Domine el calentamiento preciso para el procesamiento de materiales

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Tratamiento térmico de precisión para investigación e industria

- ¿Qué hace que los hornos tubulares sean versátiles y precisos? Desbloquee un control superior del procesamiento térmico