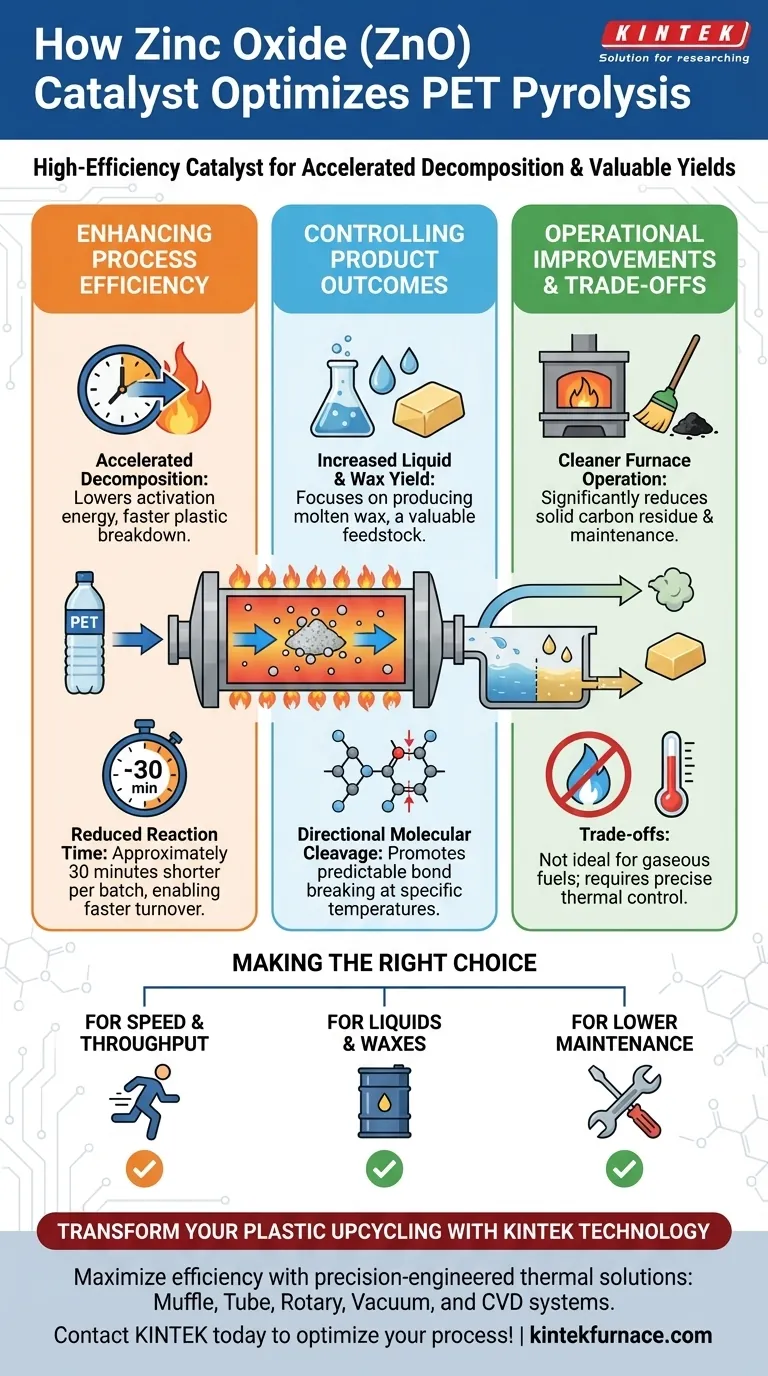

El óxido de zinc (ZnO) actúa como un catalizador de alta eficiencia que altera fundamentalmente la degradación térmica del tereftalato de polietileno (PET). Acelera el proceso de descomposición, acorta significativamente los tiempos de reacción y desplaza la distribución del producto final hacia valiosos líquidos y ceras, al tiempo que minimiza los residuos sólidos.

El óxido de zinc hace más que acelerar las reacciones; promueve la "escisión molecular direccional", lo que permite a los operadores dirigirse a morfologías de productos específicas, como la cera fundida, al tiempo que reduce drásticamente el mantenimiento del horno al limitar el residuo de carbono.

Mejora de la eficiencia del proceso

Tasa de descomposición acelerada

El ZnO aumenta significativamente la tasa a la que se descomponen los polímeros plásticos. Al reducir la energía de activación requerida para la pirólisis, permite que las cadenas de PET se craqueen más fácilmente.

Reducción del tiempo de reacción

La presencia de ZnO tiene un impacto medible en el rendimiento operativo. Puede reducir el tiempo total de reacción en aproximadamente 30 minutos, lo que permite una rotación de lotes más rápida.

Mejora de la eficiencia de la calefacción

Más allá de la cinética química, el ZnO mejora la eficiencia general de la calefacción del sistema. Esto asegura que la energía térmica se utilice de manera más efectiva durante la descomposición de la matriz polimérica.

Control de los resultados del producto

Escisión molecular direccional

A diferencia de la pirólisis no catalítica, que puede ser caótica, el ZnO promueve la escisión direccional. Esto significa que los enlaces moleculares se rompen de manera más predecible a temperaturas específicas.

Aumento del rendimiento de líquidos y ceras

Este catalizador es especialmente eficaz para maximizar los rendimientos de líquidos o modificar la morfología del producto. Se destaca particularmente por generar cera fundida, una materia prima valiosa para diversas aplicaciones industriales.

Mejoras operativas

Reducción de residuos sólidos

Uno de los beneficios más prácticos del uso de ZnO es la reducción de residuos sólidos. El catalizador reduce eficazmente la cantidad de residuo de carbono sólido que queda en el horno después de completar el proceso.

Operación más limpia del horno

Al minimizar la formación de coque, el ZnO ayuda a mantener un entorno de reactor más limpio. Esto se correlaciona directamente con una menor inactividad para la limpieza y el mantenimiento.

Comprensión de las compensaciones operativas

Limitaciones de especificidad del producto

La naturaleza "direccional" del ZnO es un arma de doble filo. Debido a que promueve morfologías específicas como cera fundida o líquido, puede no ser adecuado si su objetivo principal es maximizar la producción de combustible gaseoso.

Dependencia térmica

La eficacia del ZnO para promover la escisión direccional está ligada a temperaturas específicas. Los operadores deben mantener un control térmico preciso para garantizar que el catalizador active la descomposición molecular deseada en lugar de provocar una descomposición incompleta.

Tomar la decisión correcta para sus objetivos

Para determinar si el óxido de zinc es el catalizador adecuado para su configuración de pirólisis de PET, considere sus objetivos de producción específicos:

- Si su enfoque principal es la velocidad y el rendimiento: Se recomienda encarecidamente utilizar ZnO para aprovechar la reducción de aproximadamente 30 minutos en el tiempo de reacción por lote.

- Si su enfoque principal es la morfología del producto: Elija ZnO si tiene la intención específica de producir líquidos o ceras fundidas en lugar de combustibles gaseosos.

- Si su enfoque principal es el mantenimiento del equipo: Implemente ZnO para reducir significativamente el residuo de carbono sólido y minimizar la frecuencia de limpieza del horno.

Al integrar el óxido de zinc, usted pasa de la simple destrucción de residuos a un proceso de recuperación química específico y eficiente.

Tabla resumen:

| Característica | Impacto del ZnO en la pirólisis del PET |

|---|---|

| Velocidad de descomposición | Significativamente acelerada a través de una menor energía de activación |

| Tiempo de reacción | Reducido en aproximadamente 30 minutos por lote |

| Producto principal | Aceites líquidos y ceras fundidas de alta calidad |

| Residuo sólido | Mínimo coque de carbono; operación de horno más limpia |

| Control molecular | Escisión direccional para resultados predecibles |

Transforme su reciclaje de plástico con la tecnología KINTEK

Maximice la eficiencia de su pirólisis de PET y la calidad del producto con soluciones térmicas diseñadas con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos catalíticos específicos.

Ya sea que su objetivo sea la producción de cera fundida o minimizar el residuo de carbono, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad y el control térmico necesarios para la catálisis avanzada de óxido de zinc. Contacte a KINTEK hoy para discutir sus necesidades únicas de investigación o producción y deje que nuestros expertos lo ayuden a optimizar su proceso de recuperación química.

Guía Visual

Referencias

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la importancia de transferir películas de CuO recién depositadas directamente a un horno de 125 °C? Asegurar la adhesión de la película

- ¿Por qué es esencial un autoclave de alta presión para los nanomateriales? Desbloquee una cristalinidad y un rendimiento cuántico superiores

- ¿Qué papel juega una autoclave de acero inoxidable revestida de teflón en la síntesis hidrotermal de catalizadores PtLaOx@S-1?

- ¿Cómo afecta el sistema de control de tracción y rotación de un horno de crecimiento Czochralski a la calidad del cristal?

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Cómo garantiza una cámara de calentamiento con control de temperatura la precisión de las pruebas de AEMWE? Desbloquee datos fiables del electrolizador

- ¿Cómo funciona un horno de recocido? Una guía para el tratamiento térmico controlado

- ¿Cuál es la función de un controlador de flujo másico (MFC)? Lograr una entrega precisa de vapor de etanol para la síntesis de grafeno