En esencia, un horno de recocido funciona con un principio simple: calentar un material, mantenerlo a una temperatura específica y luego enfriarlo de manera controlada. Este proceso de tres etapas no se trata de fundir el material, sino de calentarlo lo suficiente (por encima de su temperatura de recristalización) para restablecer fundamentalmente su estructura interna, aliviando el estrés y mejorando sus propiedades.

El verdadero propósito del recocido no es simplemente calentar y enfriar un metal. Es un proceso metalúrgico preciso diseñado para manipular la estructura granular interna de un material, intercambiando dureza por ductilidad y eliminando tensiones internas para prevenir fallas futuras.

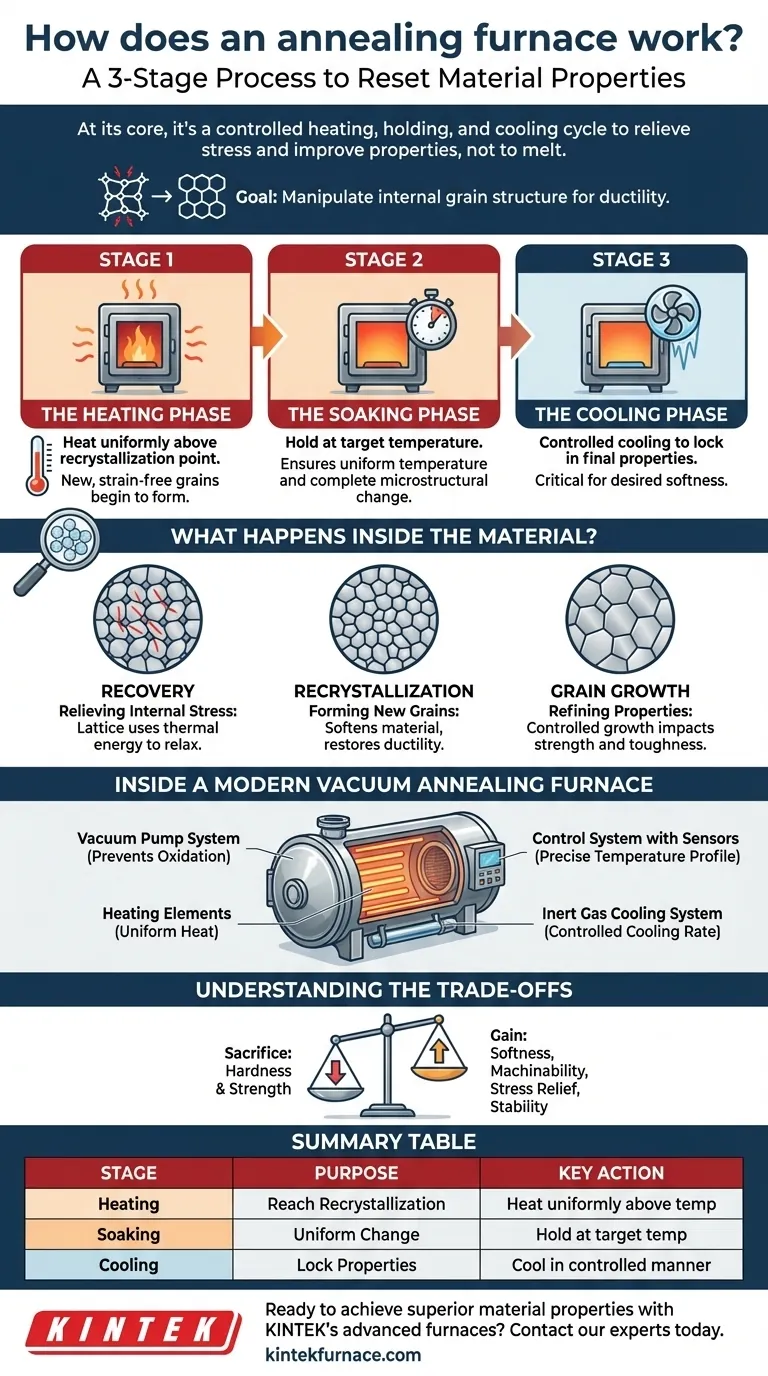

Las tres etapas fundamentales del recocido

Un horno de recocido ejecuta un ciclo térmico cuidadosamente cronometrado. Cada etapa tiene un propósito distinto en la alteración de la microestructura del material.

Etapa 1: La fase de calentamiento

El proceso comienza calentando el material a una velocidad controlada. El objetivo es llevar toda la pieza de trabajo de manera uniforme a una temperatura objetivo que esté por encima de su punto de recristalización.

Esta es la temperatura a la que pueden comenzar a formarse nuevos granos libres de tensión dentro de la red interna del material. El control preciso de la temperatura es fundamental para evitar el sobrecalentamiento o el calentamiento desigual.

Etapa 2: La fase de mantenimiento (Soaking)

Una vez alcanzada la temperatura objetivo, el material se "mantiene" o se mantiene a esa temperatura durante una duración específica. La duración de esta etapa depende del tipo de material, su espesor y el resultado deseado.

El mantenimiento asegura que la temperatura sea uniforme en toda la sección transversal del material y permite que se completen los cambios microestructurales necesarios.

Etapa 3: La fase de enfriamiento

Finalmente, el material se enfría de manera altamente controlada. La velocidad de enfriamiento es, posiblemente, la variable más crítica, ya que fija las propiedades finales del material.

El enfriamiento puede ser lento (dejando la pieza de trabajo en el horno mientras se enfría) o más rápido (utilizando gas inerte o sistemas de enfriamiento por agua), dependiendo del nivel deseado de blandura y tamaño de grano.

¿Qué ocurre dentro del material?

Mientras el horno ejecuta su programa térmico, el material mismo experimenta una transformación a nivel microscópico.

Recuperación: Alivio del estrés interno

A medida que la temperatura aumenta por primera vez, el material entra en la etapa de recuperación. En este punto, la red cristalina tiene suficiente energía térmica para comenzar a aliviar las tensiones internas que fueron inducidas por trabajos previos como la fundición, la forja o la soldadura. Esto previene futuras deformaciones o grietas.

Recristalización: Formación de nuevos granos

A medida que la temperatura continúa aumentando más allá del punto de recristalización, nuevos cristales (o "granos") libres de tensión comienzan a nuclearse y crecer. Estos nuevos granos reemplazan a los viejos y deformados que estaban llenos de tensión y dislocaciones. Este es el mecanismo principal que ablanda el material y restaura su ductilidad.

Crecimiento de grano: Refinando las propiedades finales

Si el material se mantiene a la temperatura de recocido durante demasiado tiempo, los nuevos granos libres de tensión continuarán creciendo. Controlar este crecimiento de grano es esencial, ya que el tamaño de grano tiene un impacto directo en propiedades mecánicas como la resistencia y la tenacidad.

Dentro de un moderno horno de recocido al vacío

Muchos procesos de recocido modernos utilizan un horno de vacío para lograr resultados superiores al proteger el material de la atmósfera exterior.

El cuerpo del horno y el sistema de vacío

El proceso tiene lugar dentro de una cámara sellada y hermética al vacío. Un sistema de bombas mecánicas y de difusión elimina el aire de la cámara antes de que comience el calentamiento. Esto crea un vacío que previene la oxidación y la contaminación de la superficie, lo que resulta en un acabado limpio y brillante en la pieza de trabajo.

Los sistemas de calentamiento y control

Los elementos calefactores están posicionados para proporcionar calor uniforme mediante radiación y convección. Un sofisticado sistema de control utiliza sensores de temperatura (termopares) para monitorear la pieza de trabajo en tiempo real, ajustando la potencia de los elementos para seguir con precisión el perfil de calentamiento y mantenimiento programado.

El sistema de enfriamiento

Después de la etapa de mantenimiento, el horno puede iniciar un ciclo de enfriamiento controlado. En un horno de vacío, esto a menudo implica volver a llenar la cámara con un gas inerte de alta pureza como argón o nitrógeno, que luego es circulado por un ventilador para enfriar la pieza de trabajo más rápido de lo que permitiría el enfriamiento natural.

Comprendiendo las compensaciones

El recocido es una herramienta poderosa, pero implica claras compensaciones. El objetivo principal es casi siempre sacrificar la dureza para obtener otras propiedades deseables.

El principal beneficio: Blandura y maquinabilidad

La razón más común para recocer un material es hacerlo más blando y dúctil. Esto mejora significativamente su maquinabilidad, reduciendo el desgaste de la herramienta y facilitando el corte, la formación o el estirado.

El propósito clave: Alivio del estrés y estabilidad

Para componentes que han sido soldados, forjados o trabajados en frío, el recocido es fundamental para aliviar las tensiones internas residuales. Esto estabiliza la pieza, previniendo la distorsión o el agrietamiento que podría ocurrir con el tiempo o durante el procesamiento posterior.

El inconveniente inherente: Reducción de la dureza y la resistencia

El proceso de recristalización que ablanda el material también reduce inherentemente su resistencia a la tracción y su dureza. El recocido es fundamentalmente lo opuesto a los tratamientos de endurecimiento como el temple.

Tomando la decisión correcta para su objetivo

El recocido debe aplicarse estratégicamente en función del objetivo final para el material.

- Si su enfoque principal es preparar un material para un mecanizado extenso: Utilice un recocido completo para lograr la máxima blandura y ductilidad, priorizando la facilidad de corte sobre la resistencia final.

- Si su enfoque principal es prevenir la deformación en un conjunto complejo: Utilice un recocido de alivio de tensiones a una temperatura más baja para eliminar las tensiones internas sin alterar significativamente las propiedades mecánicas centrales.

- Si su enfoque principal es optimizar un material para un tratamiento térmico final: Utilice el recocido para crear una estructura de grano uniforme y refinada que responderá de manera predecible al temple y revenido posteriores.

En última instancia, el recocido le proporciona un control preciso para restablecer las propiedades de un material, lo que lo convierte en una herramienta fundamental para la fabricación avanzada.

Tabla resumen:

| Etapa | Propósito | Acción clave |

|---|---|---|

| Calentamiento | Alcanzar la Recristalización | Calentar el material uniformemente por encima de su temperatura de recristalización. |

| Mantenimiento | Cambio Microestructural Uniforme | Mantener a la temperatura objetivo para permitir una transformación completa. |

| Enfriamiento | Fijar las Propiedades Finales | Enfriar de manera controlada para establecer las nuevas propiedades del material. |

¿Listo para lograr propiedades de material superiores con un horno de recocido de precisión?

Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros hornos de vacío y atmósfera, están diseñadas para un control y una uniformidad excepcionales. Aprovechando nuestras sólidas capacidades internas de I+D y fabricación, ofrecemos una personalización profunda para satisfacer sus requisitos únicos de recocido, ya sea para alivio de tensiones, mejora de la maquinabilidad o preparación de materiales para un tratamiento térmico posterior.

Contacte a nuestros expertos hoy para discutir cómo un horno KINTEK puede mejorar las capacidades de su laboratorio y los resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga