En esencia, un horno de lote funciona calentando y enfriando una carga estacionaria de material dentro de una única cámara sellada. Este método se define por su proceso secuencial de todo en uno: las piezas se cargan, la cámara del horno se lleva a una temperatura específica durante un tiempo determinado y luego se enfría de manera controlada antes de retirar las piezas. Sus principales ventajas son una flexibilidad excepcional para manejar diversos trabajos y un control preciso sobre todo el ciclo térmico.

Un horno de lote no está diseñado para la velocidad o la producción en masa, sino para el control. Sobresale en aplicaciones donde la flexibilidad del proceso y la uniformidad del tratamiento son más críticas que el rendimiento bruto, lo que lo convierte en una piedra angular para la fabricación personalizada o de alto valor.

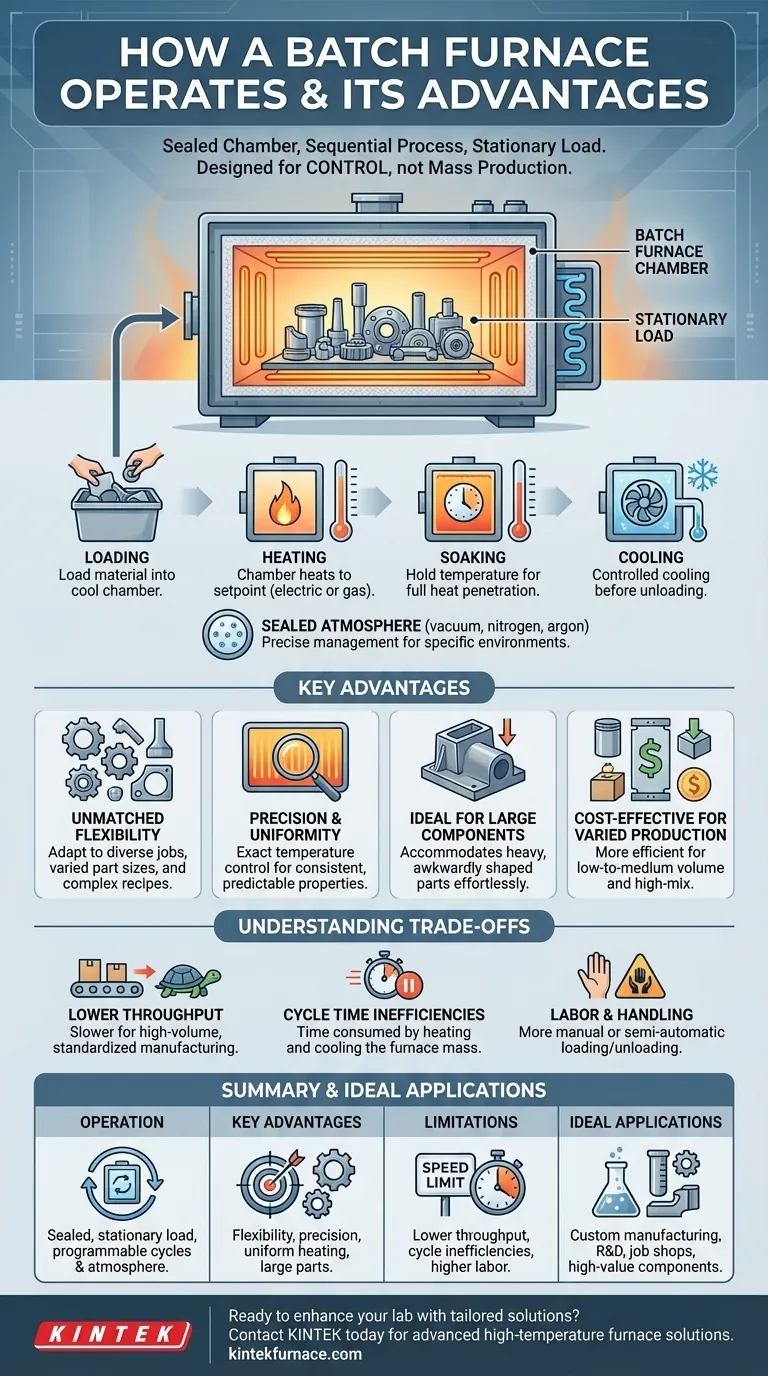

Cómo funciona un horno de lote: los principios básicos

El funcionamiento de un horno de lote es simple en concepto, pero permite un control sofisticado del proceso. El ciclo completo de tratamiento térmico se completa en un solo "lote" de material antes de que comience el siguiente.

El concepto de lote estacionario

A diferencia de un horno continuo donde las piezas se mueven a través de diferentes zonas de temperatura, un horno de lote mantiene el material estacionario. Se cambia todo el entorno de la cámara (temperatura y atmósfera) alrededor de la carga estática.

Este diseño es inherentemente versátil. Se puede utilizar un solo horno para una amplia variedad de tamaños, pesos y grados de material sin necesidad de una reconfiguración mecánica.

Ciclo térmico controlado

El proceso sigue una secuencia distinta y programable:

- Carga: El material se coloca dentro de la cámara fría del horno.

- Calentamiento: Los elementos calefactores (eléctricos o a gas) elevan la temperatura de la cámara a un punto de ajuste predeterminado.

- Remojo (Soaking): El horno mantiene esta temperatura durante una duración especificada para asegurar que el calor penetre completamente en todo el lote.

- Enfriamiento: Se apaga el calor y el lote se enfría, ya sea lentamente dentro del horno aislado o mediante un proceso más rápido y controlado, como enfriamiento por aire forzado o temple en líquido.

Gestión precisa de la atmósfera

Dado que la cámara permanece sellada durante la duración del ciclo, la atmósfera interna se puede controlar estrictamente. Esto es fundamental para procesos que requieren un entorno específico, como un vacío, un gas inerte como nitrógeno o argón, o un gas activo para prevenir la oxidación o lograr un tratamiento superficial específico.

Las ventajas clave del procesamiento por lotes

El método de lote ofrece varios beneficios distintos que lo convierten en la opción ideal para muchas aplicaciones.

Flexibilidad inigualable

Esta es la ventaja distintiva. Un horno de lote puede procesar un lote pequeño de fundiciones grandes un día y un lote diferente de componentes pequeños y complejos con una receta de tratamiento térmico completamente distinta al día siguiente. Esta adaptabilidad es invaluable para talleres de trabajo (job shops) e I+D.

Precisión y uniformidad

La naturaleza estática del proceso permite un control extremadamente preciso de las velocidades de calentamiento y enfriamiento. Esto asegura que cada pieza dentro del lote, independientemente de su posición, experimente un ciclo térmico altamente uniforme, lo que conduce a propiedades del material consistentes y predecibles.

Ideal para componentes grandes o pesados

Los hornos de lote son excepcionalmente adecuados para procesar piezas muy grandes, pesadas o de formas incómodas que serían difíciles o imposibles de mover a través de un sistema de horno continuo. Toda la cámara está diseñada para acomodar la carga.

Rentabilidad para producción variada

Para producciones de bajo a medio volumen o al tratar con una alta mezcla de diferentes productos, un horno de lote es más rentable. Evita la inversión de capital significativa y los costos de energía asociados con mantener un horno continuo grande a una temperatura operativa constante.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología es una solución universal. Comprender las compensaciones de un horno de lote es fundamental para tomar una decisión informada.

Menor rendimiento (Throughput)

La compensación más significativa es la velocidad de producción. La naturaleza de "inicio-parada", un lote a la vez del proceso lo hace inherentemente más lento y menos eficiente para la fabricación estandarizada de alto volumen en comparación con un horno continuo.

Ineficiencias en el tiempo de ciclo

El tiempo total del ciclo incluye calentar el horno desde una temperatura baja, el remojo y luego enfriarlo. Este calentamiento y enfriamiento de la propia masa térmica del horno para cada lote puede llevar mucho tiempo y ser menos eficiente energéticamente que un sistema continuo que permanece caliente.

Mano de obra y manipulación

Cada lote debe cargarse y descargarse manual o semiautomáticamente. Esto puede requerir más intervención del operador en comparación con los sistemas de manipulación de materiales altamente automatizados que a menudo se utilizan con hornos continuos.

Cómo elegir el horno adecuado para su proceso

La elección entre un horno de lote y otros tipos depende completamente de sus objetivos de producción, material y proceso requerido.

- Si su enfoque principal es la flexibilidad y el control del proceso: El horno de lote es la opción superior para manejar diversas piezas, ciclos de tratamiento térmico complejos y componentes de alto valor.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un horno continuo ofrecerá un rendimiento y una eficiencia energética mucho mayores para un proceso único y repetible.

- Si su enfoque principal es el calentamiento o fusión rápida de metales: Un horno de inducción, que calienta el material directamente a través de un campo electromagnético, ofrece una velocidad inigualable y suele ser más limpio.

- Si su enfoque principal es el trabajo de laboratorio a pequeña escala o las pruebas de muestras: Un horno tubular proporciona un entorno altamente controlado para procesar muestras pequeñas y contenidas y no está diseñado para piezas de producción.

En última instancia, seleccionar la tecnología de procesamiento térmico correcta consiste en alinear las capacidades del equipo con sus objetivos específicos de fabricación o investigación.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Funcionamiento | Calienta y enfría una carga estacionaria en una cámara sellada con ciclos térmicos programables y control de atmósfera. |

| Ventajas clave | Flexibilidad inigualable para trabajos variados, control preciso de la temperatura, calentamiento uniforme, ideal para componentes grandes, rentable para volúmenes bajos a medios. |

| Limitaciones | Menor rendimiento, ineficiencias en el tiempo de ciclo, mayores requisitos de mano de obra en comparación con los hornos continuos. |

| Aplicaciones ideales | Fabricación personalizada, I+D, talleres de trabajo (job shops) y componentes de alto valor que requieren un control estricto del proceso. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de tratamiento térmico personalizadas?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite flexibilidad para trabajos diversos o precisión para procesos de alto valor, podemos ayudarle a lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestros hornos de lote y otras soluciones pueden optimizar sus operaciones e impulsar la innovación.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras