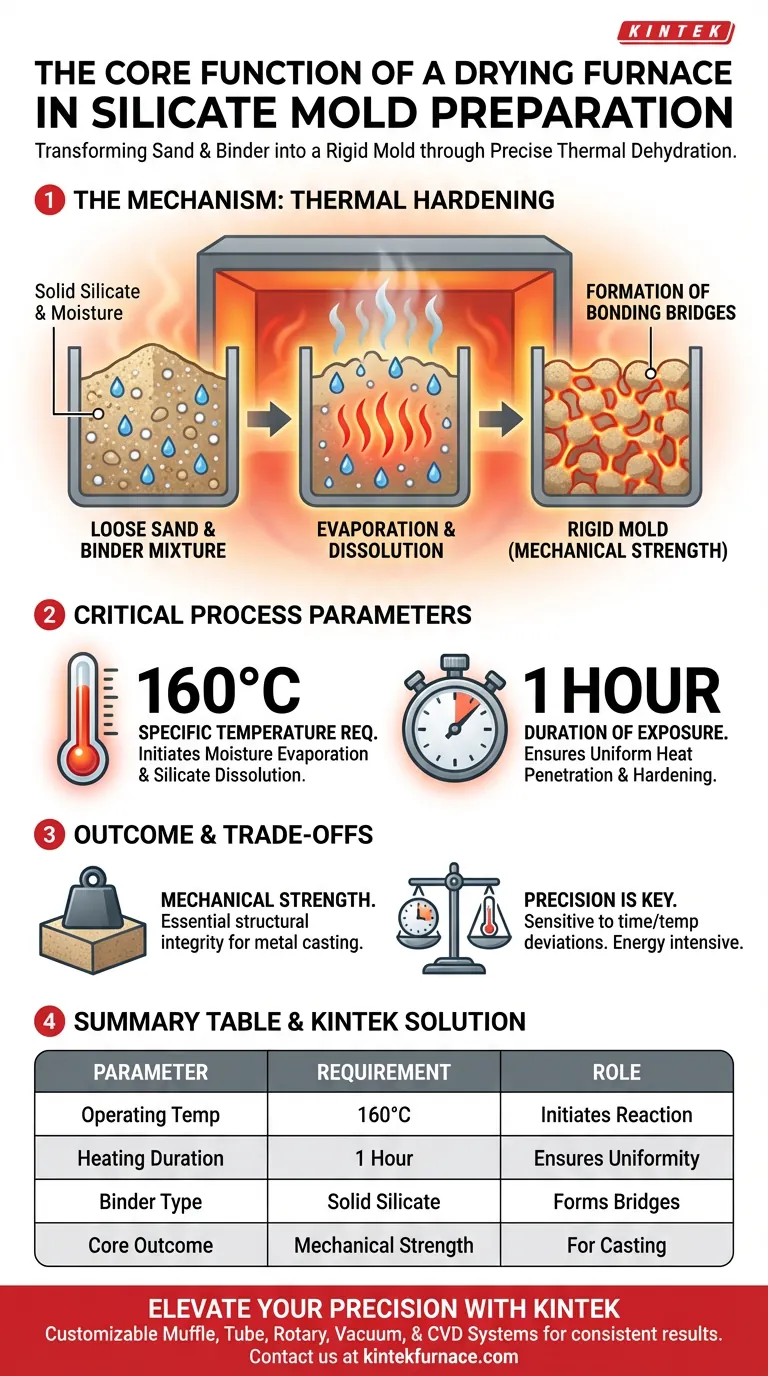

La función principal de un horno de secado en este contexto es proporcionar un entorno térmico controlado que inicie el endurecimiento del molde de arena. Al mantener una temperatura de 160 °C durante una hora, el horno promueve la evaporación de la humedad, un paso crítico que permite que el polvo de silicato sólido se disuelva y se reforme en puentes de unión estructurales.

El horno de secado actúa como catalizador de la resistencia mecánica, transformando una mezcla suelta de arena y aglutinante en un molde rígido al activar el silicato inorgánico mediante una deshidratación térmica precisa.

El Mecanismo de Endurecimiento Térmico

Para comprender por qué el horno es indispensable, es necesario examinar los cambios químicos y físicos que ocurren dentro del molde.

Evaporación y Disolución

El papel principal del horno es facilitar la evaporación de la humedad presente en la mezcla.

Esta energía térmica desencadena una reacción en la que el polvo de silicato sólido se disuelve. Esta fase de disolución es el precursor de los cambios estructurales necesarios para que el molde funcione.

Formación de Puentes de Unión

A medida que el proceso continúa, el silicato disuelto no se seca simplemente; sufre una transformación.

El silicato se reforma para crear puentes de unión sólidos entre los granos de arena. Estos puentes son las conexiones físicas que mantienen unido el molde, convirtiendo la arena granular en un bloque sólido.

Parámetros del Proceso y Resultados

La eficacia del horno de secado depende del cumplimiento de parámetros operativos específicos definidos por las propiedades del aglutinante.

Requisitos Específicos de Temperatura

El requisito estándar para este proceso es calentar el molde de arena a 160 °C.

Esta temperatura es suficiente para promover la reacción sin dañar la estructura fundamental de los componentes del molde.

Duración de la Exposición

El molde debe mantenerse a esta temperatura durante una hora.

Esta duración asegura que el calor penetre en todo el volumen del molde de arena, garantizando un endurecimiento uniforme desde la superficie hasta el núcleo.

Resistencia Mecánica

El resultado final de este procesamiento térmico es la resistencia mecánica.

Sin este ciclo de calentamiento, el molde carecería de la integridad estructural necesaria para soportar el peso y la presión del posterior proceso de fundición de metales.

Comprender las Compensaciones

Si bien el horno de secado es eficaz, introduce restricciones específicas que deben gestionarse para garantizar la calidad.

Sensibilidad a las Desviaciones del Proceso

El proceso se basa en un equilibrio específico de tiempo y temperatura (160 °C durante una hora).

Desviarse de estas métricas puede provocar una unión incompleta. Si la humedad no se evapora por completo o el silicato no se reforma por completo, el molde puede fallar bajo el estrés de la fundición.

Dependencia Energética

Este método de preparación de moldes consume mucha energía debido al requisito de calentamiento sostenido.

La eficiencia en esta etapa está dictada por la capacidad del horno para mantener una temperatura estable, lo que convierte la fiabilidad del equipo en un factor crítico para el éxito de la producción.

Tomando la Decisión Correcta para su Objetivo

El horno de secado no es solo un calentador; es un reactor que finaliza las propiedades físicas del molde.

- Si su principal objetivo es la Integridad del Molde: Adhiérase estrictamente al punto de ajuste de 160 °C para garantizar que los puentes de unión se formen por completo.

- Si su principal objetivo es la Consistencia del Proceso: Asegúrese de que la duración de una hora se mida con precisión para garantizar una resistencia uniforme en todo el molde.

La precisión en la fase de secado es el factor decisivo entre una mezcla frágil y un molde listo para la fundición.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Función en la Preparación del Molde |

|---|---|---|

| Temperatura de Operación | 160 °C | Inicia la evaporación de la humedad y la disolución del silicato |

| Duración del Calentamiento | 1 Hora | Asegura un endurecimiento uniforme y una penetración completa del calor |

| Tipo de Aglutinante | Silicato Inorgánico Sólido | Forma puentes de unión estructurales entre los granos de arena |

| Resultado Principal | Resistencia Mecánica | Proporciona integridad estructural para la presión de la fundición de metales |

Mejore la Precisión de su Fundición con KINTEK

Lograr una resistencia mecánica consistente en sus moldes requiere más que solo calor: requiere precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece soluciones de calentamiento de laboratorio e industriales de alto rendimiento, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables según sus necesidades únicas de procesamiento térmico.

Ya sea que esté refinando recetas de aglutinantes de silicato o escalando la producción, nuestros hornos brindan la estabilidad de temperatura y la fiabilidad esenciales para el éxito. Contáctenos hoy mismo para optimizar su proceso de preparación de moldes y vea cómo nuestra tecnología térmica a medida puede transformar la eficiencia de su laboratorio o fundición.

Guía Visual

Referencias

- Nurul Anwar, Juhani Orkas. Effect of Additives on Heat Hardened Inorganic Solid Foundry Binder. DOI: 10.1007/s40962-024-01277-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de la sinterización en la ciencia de los materiales? Transformar polvos en componentes densos y de alta resistencia

- ¿Cuál es el papel de un sistema de calentamiento de precisión en la síntesis de HEA? Lograr uniformidad atómica a 220 °C

- ¿Por qué se utiliza una mezcla 1:1 de NaNO3 y KNO3 en baños de sal fundida? Optimizar el rendimiento del temple

- ¿Por qué un horno de calentamiento eléctrico está integrado con un reactor de perforación de cápsulas? Garantizar un análisis preciso de fluidos

- ¿Cómo proporcionan los materiales compuestos de vitrocerámica una inmovilización superior de REE-MA? Mejora de la estabilidad y el rendimiento de los residuos

- ¿Por qué se debe suministrar continuamente argón de ultra alta pureza para las aleaciones de aluminio y silicio? Garantice la precisión de los datos de viscosidad

- ¿Cómo afecta el control de la temperatura a la desaluminación del cobre nanoporoso? Domina la uniformidad y el tamaño de los poros

- ¿Cómo contribuye un horno de secado al vacío al estudio del grado de hidratación en pastas de cemento? Perspectivas esenciales de laboratorio