La utilidad específica de una mezcla 1:1 de nitrato de sodio y nitrato de potasio radica en su capacidad para optimizar mecánica y térmicamente el entorno de temple. Al combinar estas sales en partes iguales, los operarios de tratamiento térmico logran un medio con una fluidez y estabilidad superiores, que son críticas para obtener resultados metalúrgicos consistentes.

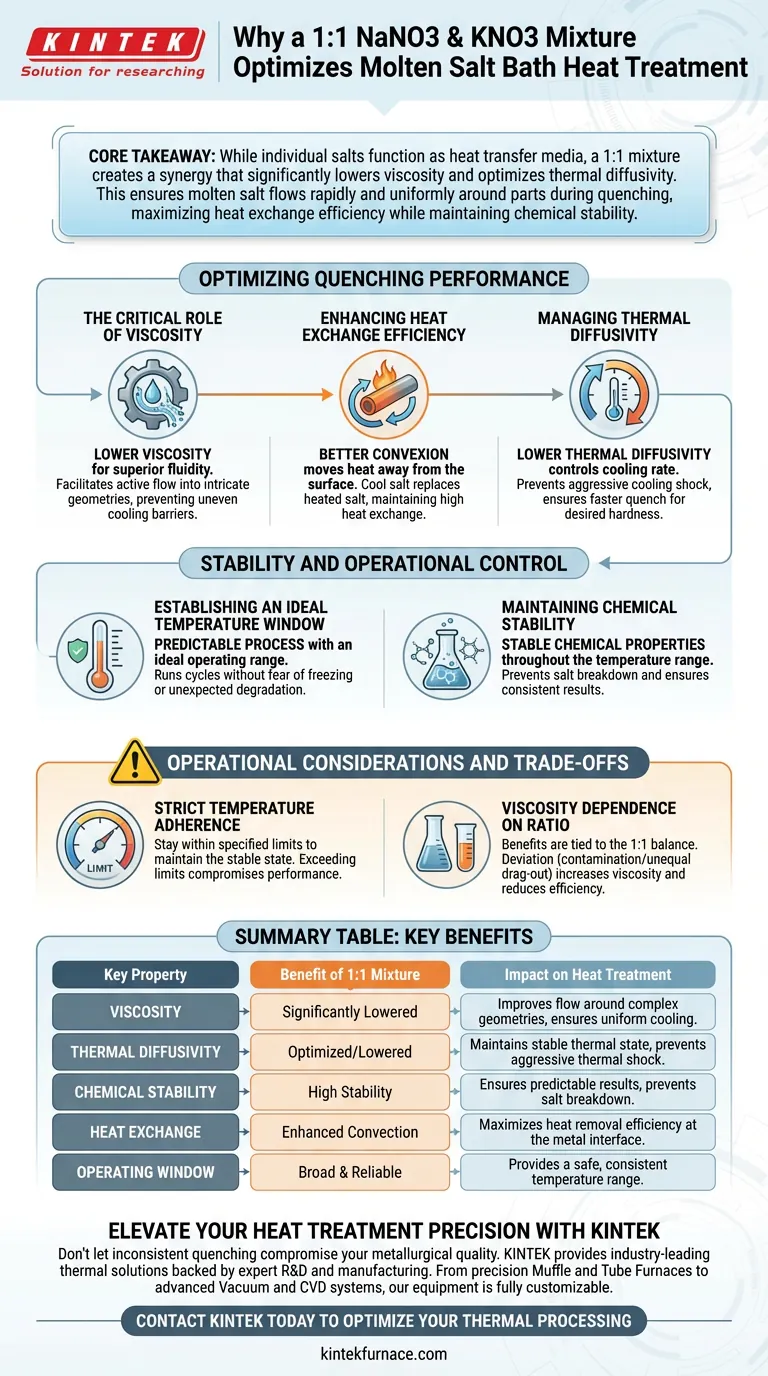

Conclusión principal Si bien las sales individuales funcionan como medios de transferencia de calor, una mezcla 1:1 crea una sinergia que reduce significativamente la viscosidad y optimiza la difusividad térmica. Esto asegura que la sal fundida fluya rápida y uniformemente alrededor de las piezas durante el temple, maximizando la eficiencia del intercambio de calor al tiempo que mantiene la estabilidad química dentro de la ventana de procesamiento.

Optimización del rendimiento del temple

El papel crítico de la viscosidad

La principal ventaja operativa de esta mezcla es su menor viscosidad. Los fluidos de alta viscosidad se mueven con lentitud, lo que puede crear barreras de enfriamiento desiguales alrededor de una pieza caliente.

Al utilizar una proporción de 1:1, el baño de sal se vuelve más fluido. Esto facilita el flujo activo de la sal fundida durante el proceso de temple, asegurando que el medio pueda circular en geometrías intrincadas.

Mejora de la eficiencia del intercambio de calor

Las características de flujo dictan directamente la eficacia con la que se elimina el calor del metal. Una menor viscosidad facilita una mejor convección, que es el mecanismo para alejar el calor de la superficie de la pieza.

Esto conduce a un mejor rendimiento de enfriamiento. La mezcla asegura que la sal fresca y más fría reemplace constantemente la sal calentada en la interfaz del metal, manteniendo una alta eficiencia de intercambio de calor.

Gestión de la difusividad térmica

La mezcla se caracteriza por una menor difusividad térmica. Esta propiedad se relaciona con la rapidez con la que el material en sí cambia de temperatura.

Al controlar la difusividad, el baño mantiene un estado térmico estable. Esto ayuda a regular la velocidad a la que se enfría la pieza, evitando el choque de un enfriamiento demasiado agresivo y al mismo tiempo asegurando que el temple sea lo suficientemente rápido como para lograr la dureza deseada.

Estabilidad y control operativo

Establecimiento de una ventana de temperatura ideal

El control del proceso depende de la previsibilidad. La mezcla 1:1 proporciona una ventana de temperatura de operación ideal, lo que permite a los operarios ejecutar ciclos sin temor a que el medio se congele o degrade inesperadamente.

Mantenimiento de la estabilidad química

Más allá de la mecánica térmica, la integridad química del baño es vital. Esta combinación específica de nitratos mantiene propiedades químicas estables en todo su rango de temperatura especificado.

Esta estabilidad evita la degradación de la sal, lo que de otro modo podría dar lugar a resultados inconsistentes o peligros para la seguridad durante el proceso de tratamiento térmico.

Consideraciones operativas y compensaciones

Estricta adherencia a la temperatura

Si bien la mezcla crea un entorno estable, depende de mantenerse dentro de los rangos de temperatura especificados. Exceder estos límites puede comprometer el estado estable descrito anteriormente, alterando potencialmente el rendimiento de la sal.

Dependencia de la viscosidad de la proporción

Los beneficios de un flujo y enfriamiento mejorados están ligados a las propiedades específicas de la mezcla. Una desviación significativa del equilibrio 1:1 (debido a contaminación o arrastre desigual) podría aumentar la viscosidad, reduciendo así la eficiencia del intercambio de calor que justifica el uso de esta mezcla en primer lugar.

Tomar la decisión correcta para su proceso

Para determinar si esta mezcla se alinea con sus objetivos metalúrgicos, considere sus requisitos específicos de temple:

- Si su enfoque principal son las geometrías complejas: Aproveche la menor viscosidad de esta mezcla para garantizar un flujo y una eliminación de calor adecuados en esquinas y recovecos estrechos.

- Si su enfoque principal es la consistencia del proceso: Confíe en las propiedades químicas estables de la proporción 1:1 para minimizar las variables y mantener una ventana operativa predecible a lo largo del tiempo.

Al utilizar esta mezcla específica, se asegura de que las propiedades físicas del medio de temple apoyen activamente sus objetivos de tratamiento térmico, en lugar de obstaculizarlos.

Tabla resumen:

| Propiedad clave | Beneficio de la mezcla 1:1 | Impacto en el tratamiento térmico |

|---|---|---|

| Viscosidad | Significativamente reducida | Mejora el flujo alrededor de geometrías complejas y asegura un enfriamiento uniforme. |

| Difusividad térmica | Optimizada/reducida | Mantiene un estado térmico estable y previene un choque térmico agresivo. |

| Estabilidad química | Alta estabilidad | Asegura resultados predecibles y previene la degradación de la sal durante los ciclos. |

| Intercambio de calor | Convección mejorada | Maximiza la eficiencia de la eliminación de calor en la interfaz del metal. |

| Ventana operativa | Amplia y confiable | Proporciona un rango de temperatura seguro y consistente para el procesamiento industrial. |

Mejore la precisión de su tratamiento térmico con KINTEK

No permita que un temple inconsistente comprometa su calidad metalúrgica. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Desde Hornos de Mufla y Tubo de precisión hasta Sistemas de Vacío y CVD avanzados, nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de laboratorio o industriales.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para descubrir cómo nuestros sistemas de alta temperatura pueden mejorar su eficiencia y consistencia.

Guía Visual

Referencias

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es fundamental la transformación de ZnS a ZnO en la recuperación de zinc asistida por microondas? Desbloquee rendimientos de extracción del 92,5%

- ¿Cuál es el propósito de realizar la calcinación a alta temperatura de la diatomita? Impulsar la reactividad para la preparación de geopolímeros

- ¿Por qué se utiliza un portaobjetos de vidrio específico para cubrir el polvo de zinc? Dominando la precisión de las nanoestructuras de ZnO

- ¿Cómo interactúan los sistemas de pulverización catódica y los procesos de levantamiento (lift-off)? Domina la fabricación de microdispositivos para mediciones ST-FMR

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en la síntesis de alpha-K3[CuIO6]·4H2O? Proteger la integridad del cristal

- ¿Cómo facilitan las herramientas de despegado térmico y los equipos de calentamiento el reciclaje de paneles solares? Guía para la recuperación de vidrio de alto valor

- ¿Cuál es el papel de un horno de reacción a alta temperatura en la fusión por llama? Dominio de la esferoidización de alúmina

- ¿Cuáles son las ventajas de los hornos continuos? Aumente la eficiencia y reduzca los costos en la producción de alto volumen