La transformación es el facilitador fundamental de una lixiviación eficiente. La esfalerita (ZnS) es químicamente resistente al ácido sulfúrico, lo que crea un cuello de botella en la velocidad de extracción y el rendimiento total. Su conversión a zincita (ZnO) cambia el material de un compuesto refractario a un óxido altamente reactivo que se disuelve fácilmente, lo que permite que el proceso de recuperación sea químicamente viable.

Idea Central La esfalerita resiste naturalmente la disolución ácida debido a la lenta cinética de reacción. Su transformación en zincita desbloquea una ventaja termodinámica —específicamente una energía libre de Gibbs negativa— que impulsa la tasa de extracción de un escaso 39,1% a un 92,5% comercialmente viable.

Superando la Resistencia Química

Las Limitaciones de la Esfalerita

La esfalerita (ZnS) representa un desafío significativo en hidrometalurgia debido a su estabilidad inherente. Demuestra una baja solubilidad directa cuando se expone al ácido sulfúrico.

Debido a esta resistencia, la cinética de reacción es excepcionalmente lenta. Sin transformación, el ácido simplemente no puede acceder al zinc de manera efectiva, dejando la mayor parte del metal atrapada en la fase sólida.

La Alta Actividad de la Zincita

La transformación a zincita (ZnO) actúa como un interruptor de activación química. A diferencia de su predecesor sulfuro, el ZnO exhibe una actividad química mucho mayor en entornos ácidos.

Este cambio de fase elimina la barrera cinética. Permite que el disolvente ataque los enlaces de zinc de inmediato, reduciendo drásticamente el tiempo requerido para la lixiviación.

La Ventaja Termodinámica

Impulsada por la Energía Libre de Gibbs

El rendimiento superior del ZnO no es solo cinético; es termodinámico. La reacción entre la zincita y el ácido sulfúrico se caracteriza por una energía libre de Gibbs negativa de -97,817 kJ.

En termodinámica química, un valor tan negativo indica un proceso espontáneo. El sistema esencialmente "quiere" reaccionar, requiriendo mucha menos energía externa o tiempo para impulsar la disolución en comparación con el ZnS.

Implicaciones de la Reacción Exotérmica

La reacción del ZnO con ácido sulfúrico también es exotérmica. Libera calor a medida que avanza, lo que puede ayudar aún más a la cinética de disolución dentro del recipiente de lixiviación.

Esto contrasta marcadamente con el comportamiento pasivo y lento de la esfalerita sin tratar. El perfil termodinámico del ZnO asegura que el potencial químico esté alineado con el objetivo de la extracción.

Cuantificando el Impacto

Comparación de Tasas de Extracción

La necesidad de esta transformación se demuestra más claramente por los datos de extracción. El material sin tratar, que consiste principalmente en ZnS, produce una tasa de extracción de zinc de solo 39,1%.

Este bajo rendimiento hace que el proceso sea ineficiente para la aplicación industrial. Un proceso que deja más del 60% del metal objetivo es económicamente insostenible.

El Resultado del Tratamiento con Microondas

Después de la transformación asistida por microondas a ZnO, el panorama de recuperación cambia por completo. La tasa de extracción aumenta a 92,5%.

Este aumento masivo confirma que la transformación de fase no es simplemente un paso de refinamiento, sino el determinante crítico del éxito del proceso.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la recuperación de zinc, debe priorizar la completitud de la transformación de fase antes de que comience la lixiviación.

- Si su enfoque principal es la eficiencia del proceso: Asegúrese de que los parámetros de su tratamiento de microondas estén ajustados para maximizar la conversión de ZnS a ZnO, ya que el ZnS residual reducirá drásticamente su rendimiento.

- Si su enfoque principal es el diseño del reactor: Tenga en cuenta la naturaleza exotérmica de la reacción ZnO-ácido, que proporciona un impulso termodinámico que carece el ZnS.

El cambio de esfalerita a zincita es la diferencia entre una reacción estancada y un proceso de recuperación de alto rendimiento.

Tabla Resumen:

| Característica | Esfalerita (ZnS) | Zincita (ZnO) |

|---|---|---|

| Estabilidad Química | Refractaria / Resistente | Altamente Reactiva |

| Cinética de Lixiviación | Lenta y Pasiva | Rápida y Espontánea |

| Energía Libre de Gibbs | Barrera positiva alta | Negativa (-97.817 kJ) |

| Rendimiento de Extracción | ~39.1% | ~92.5% |

| Tipo de Reacción | Cuello de botella cinético | Eficiencia exotérmica |

Maximice sus Rendimientos de Recuperación con las Soluciones Térmicas Avanzadas de KINTEK

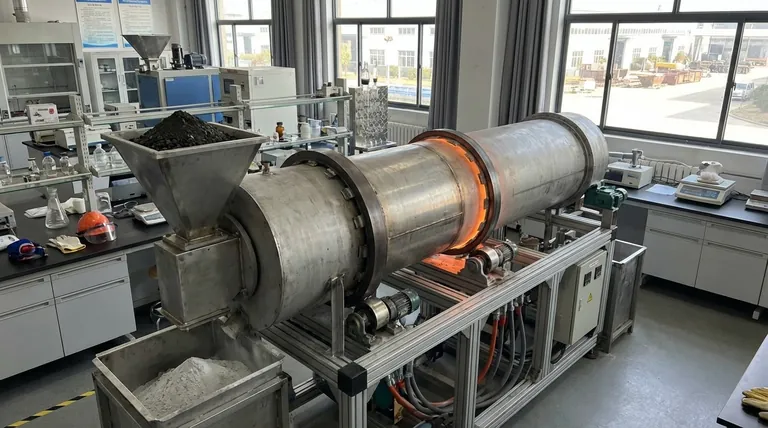

No permita que la resistencia química detenga su proceso de extracción. En KINTEK, nos especializamos en los sistemas térmicos de alta precisión necesarios para impulsar transformaciones de fase críticas como de ZnS a ZnO. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de equipos de alta temperatura para laboratorio que incluyen:

- Hornos Rotatorios y de Tubo para un procesamiento uniforme de materiales.

- Sistemas CVD y de Vacío para un control preciso de la atmósfera.

- Hornos Muffle Personalizables adaptados a sus necesidades metalúrgicas únicas.

Ya sea que esté refinando lixiviación asistida por microondas o desarrollando nuevos flujos de trabajo hidrometalúrgicos, nuestro equipo de ingeniería está listo para ayudarlo a lograr una eficiencia de grado comercial.

¿Listo para optimizar el rendimiento de su laboratorio? Contáctenos hoy para discutir los requisitos de su horno personalizado.

Guía Visual

Referencias

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo regula una máscara de papel de aluminio la temperatura en el proceso de zona flotante? Optimizar la precisión del crecimiento de cristales

- ¿Por qué es necesario un sistema de protección con nitrógeno para la síntesis de resina LPF? Garantice la pureza en la polimerización de laboratorio

- ¿Cuál es el papel de un horno industrial en la etapa de secado del biocarbón de Rosa roxburghii? Desbloquea la integridad estructural

- ¿Por qué el control preciso de la temperatura en un horno de secado es fundamental para la vida útil del ciclo de las baterías Li-SPAN? Asegure el máximo rendimiento

- ¿Cómo contribuye un reactor solvotérmico a la síntesis de nanocables de plata? Crecimiento de Precisión para AgNW de Alta Relación de Aspecto

- ¿Cuál es el propósito del presecado de las materias primas de SiO2 a 400 grados Celsius? Asegurar una síntesis estequiométrica precisa

- ¿Cuál es la importancia de utilizar un controlador de flujo másico de gas de alta precisión para el flujo de hidrógeno? | Master Uniform Thermal Reduction

- ¿Por qué es necesario un dispositivo especializado de simulación de tostación? Optimice la calidad y la resistencia de las briquetas de mineral de hierro