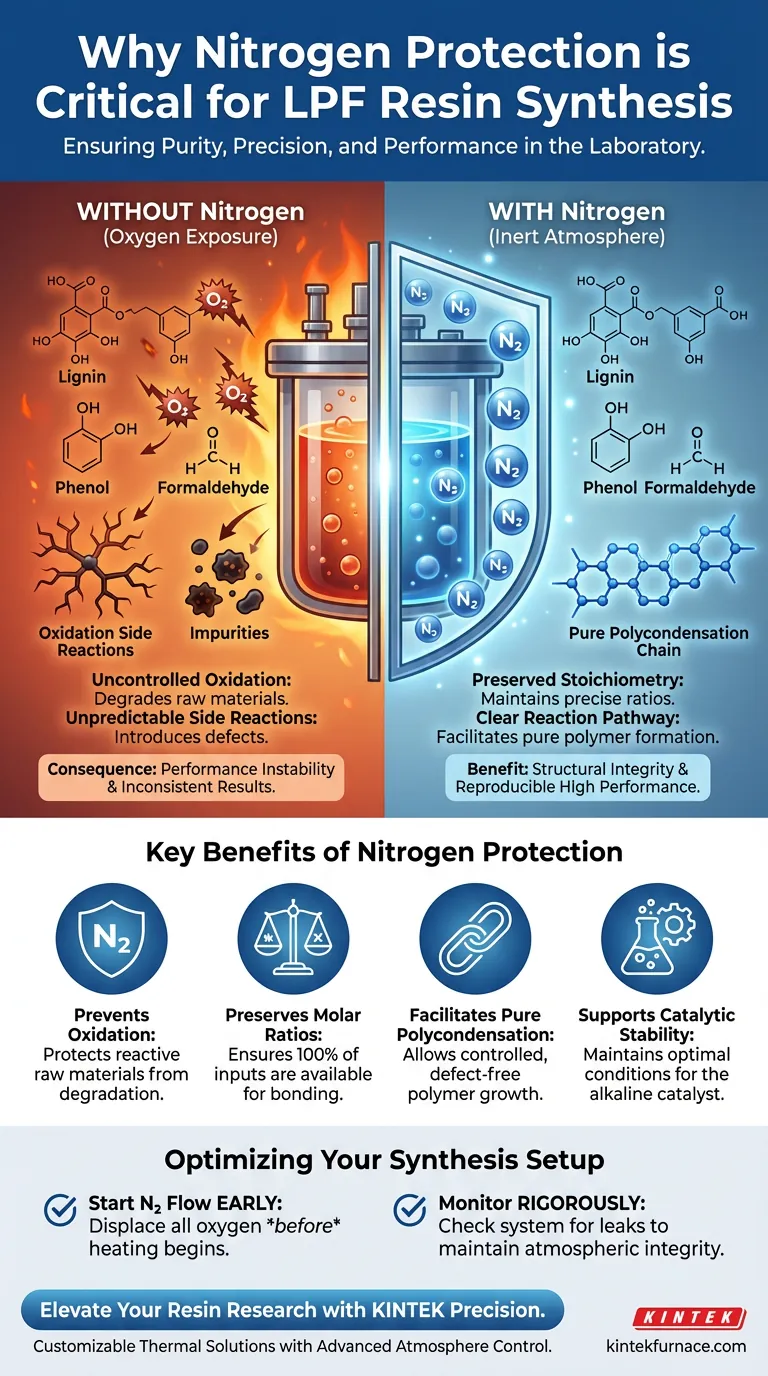

La implementación de un sistema de protección con nitrógeno es fundamental para crear un ambiente inerte durante la síntesis de resinas de Lignina Fenol Formaldehído (LPF). Al excluir sistemáticamente el oxígeno del recipiente de reacción, el nitrógeno previene la oxidación rápida y descontrolada de las materias primas que ocurre naturalmente bajo las altas temperaturas requeridas para la síntesis.

Conclusión Clave La presencia de oxígeno introduce variables caóticas en un proceso químico preciso. La protección con nitrógeno elimina estas variables, asegurando que la oxidación no compita con la reacción de policondensación deseada, preservando así la integridad estructural y el rendimiento de la resina final.

Riesgos Químicos de la Exposición al Oxígeno

Prevención de la Oxidación Descontrolada

Al sintetizar resinas LPF, la mezcla de reacción se somete a un calor significativo. Bajo estas condiciones, las materias primas, específicamente productos de pirólisis de lignina, fenol y formaldehído, se vuelven altamente reactivas con el oxígeno.

Sin un escudo de nitrógeno, estos materiales sufrirán reacciones secundarias de oxidación en lugar de la unión química prevista. Esto degrada la calidad de los insumos antes de que puedan contribuir a la cadena polimérica.

Preservación de la Precisión Estequiométrica

Una síntesis de resina exitosa depende de proporciones molares específicas entre los reactivos. Si una porción del fenol o la lignina se oxida, se elimina efectivamente del grupo de reacción.

Esto altera la proporción molar real dentro del recipiente, haciendo que se desvíe de la receta calculada. El nitrógeno asegura que el 100% de los insumos permanezcan disponibles para la reacción objetivo.

Garantía de Integridad del Mecanismo de Reacción

Facilitación de la Policondensación Pura

El objetivo de la síntesis LPF es la policondensación, donde las moléculas se unen para formar complejas cadenas poliméricas. Este proceso requiere una vía controlada libre de interferencias.

El nitrógeno permite que este mecanismo proceda sin la competencia de la degradación oxidativa. Asegura que las vías químicas permanezcan despejadas para la formación de la red de resina.

Soporte a Condiciones Catalíticas Alcalinas

Esta síntesis típicamente ocurre bajo condiciones catalíticas alcalinas. La estabilidad proporcionada por una atmósfera inerte es esencial para que el catalizador funcione de manera predecible.

Al prevenir la formación de subproductos oxidados, el sistema mantiene el ambiente químico óptimo para que el catalizador impulse la reacción.

Consecuencias de una Protección Inadecuada

Inestabilidad del Rendimiento

Si el ambiente de reacción se ve comprometido por el oxígeno, la resina resultante sufrirá de inestabilidad en el rendimiento. El producto final puede exhibir tiempos de curado, resistencia o propiedades térmicas inconsistentes.

Reacciones Secundarias Impredecibles

La referencia principal destaca que el oxígeno causa "reacciones secundarias de oxidación innecesarias". Estas no son meramente derrochadoras; introducen impurezas en la matriz de la resina.

Estas impurezas pueden actuar como defectos en la estructura del polímero, lo que lleva a un producto que no cumple con las especificaciones de laboratorio o industriales.

Optimización de su Configuración de Síntesis

Cómo Aplicar Esto a su Proyecto

Para garantizar la reproducibilidad y la calidad de sus resinas LPF, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Consistencia Química: Asegúrese de que el flujo de nitrógeno se establezca *antes* de que comience el calentamiento para desplazar todo el oxígeno inicial en el recipiente.

- Si su enfoque principal es el Rendimiento del Producto: Monitoree rigurosamente el sistema en busca de fugas, ya que incluso pequeñas cantidades de oxígeno pueden alterar las proporciones molares efectivas y degradar las propiedades finales de la resina.

El control sobre la atmósfera de reacción es tan crítico como el control sobre la temperatura; es la base fundamental para la síntesis de resinas de alta calidad.

Tabla Resumen:

| Característica | Rol en la Síntesis LPF | Beneficio para la Investigación |

|---|---|---|

| Atmósfera Inerte | Desplaza el oxígeno del recipiente de reacción | Previene la oxidación descontrolada de lignina y fenol |

| Control Estequiométrico | Mantiene las proporciones molares calculadas | Asegura que el 100% de las materias primas participen en la unión |

| Vía de Reacción | Facilita la policondensación pura | Elimina reacciones secundarias e impurezas estructurales |

| Estabilidad Catalítica | Soporta condiciones catalíticas alcalinas | Mantiene un ambiente químico predecible para la síntesis |

Mejore su Investigación de Resinas con la Precisión KINTEK

No permita que las reacciones secundarias oxidativas comprometan sus resultados de laboratorio. KINTEK proporciona soluciones térmicas personalizables de alto rendimiento, incluyendo hornos de vacío y tubulares equipados con sistemas avanzados de control de atmósfera, diseñados para satisfacer las rigurosas demandas de la síntesis de resinas LPF.

Respaldados por I+D y fabricación expertas, ofrecemos equipos especializados para garantizar que sus vías químicas permanezcan puras y sus resultados sean reproducibles. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de laboratorio y descubrir cómo nuestros sistemas de alta temperatura pueden aportar una precisión superior a su síntesis de materiales.

Guía Visual

Referencias

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Qué papel juega el método de impregnación al usar cordierita como portador? Mejora la Carga y Actividad del Catalizador

- ¿Cuáles son las ventajas técnicas de usar un sistema ALD sobre PVD? Lograr una fabricación precisa de películas delgadas de Ge:ZnO

- ¿Cuál es el papel de un horno de circulación de aire caliente controlado en la determinación de la composición química del yogur deshidratado?

- ¿Cuál es la importancia de usar un horno de secado al vacío? Optimizar el rendimiento de los electrodos de supercondensadores

- ¿Cómo difieren los métodos de enfriamiento por temple en agua y por enfriamiento en horno en su aplicación a las aleaciones de alta entropía? Perspectivas de expertos

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio

- ¿Cómo mejoran los objetivos de h-BN las relaciones de conmutación de los memristores? Maximice las ventanas lógicas con precursores de alta pureza

- ¿Cuál es el propósito del argón de alta pureza en el tratamiento térmico de aleaciones Al-Cu-Mn-Zr-V? Proteja la integridad de su material