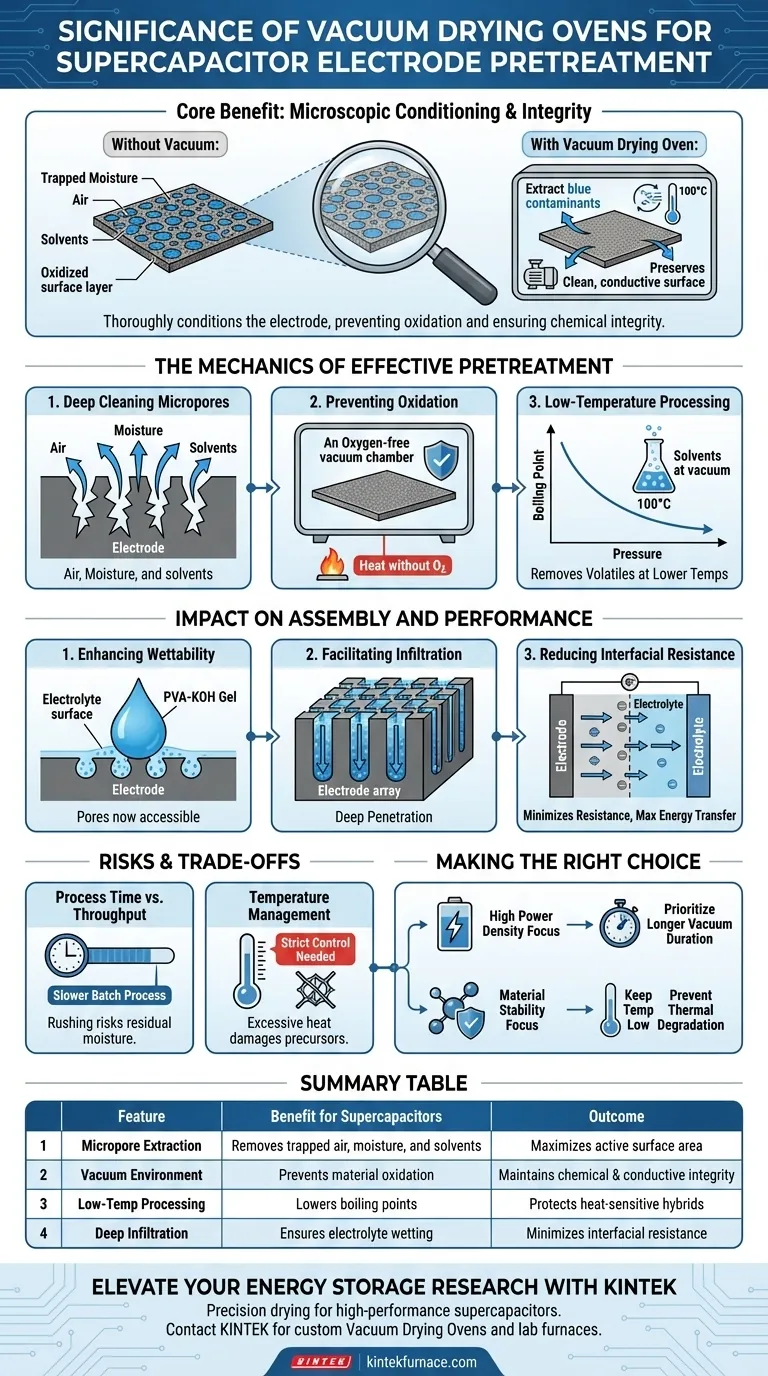

La importancia de usar un horno de secado al vacío radica en su capacidad para acondicionar completamente el electrodo a nivel microscópico. Funciona extrayendo aire, disolventes residuales y humedad de las profundidades de los microporos de las láminas del electrodo a temperaturas controladas. Fundamentalmente, hacer esto en vacío evita la oxidación de materiales delicados que a menudo ocurre durante el calentamiento convencional, asegurando que el material conserve su integridad química.

Al eliminar barreras microscópicas y prevenir la oxidación, el secado al vacío asegura que el electrolito pueda penetrar completamente en la estructura del electrodo. Esta infiltración profunda es el factor crítico para minimizar la resistencia interfacial y maximizar la eficiencia de transferencia de energía del supercondensador.

La mecánica de un pretratamiento eficaz

Limpieza profunda de microporos

Los materiales de los electrodos son porosos por diseño para maximizar el área superficial. Sin embargo, estos microporos a menudo atrapan aire, humedad y disolventes sobrantes de la fabricación. Un horno de secado al vacío crea un diferencial de presión que extrae físicamente estos contaminantes de las partes más profundas de la estructura del material.

Prevención de la oxidación

Los métodos de secado estándar se basan en el calor, que puede reaccionar con el oxígeno del aire para degradar la superficie del electrodo. El entorno de vacío elimina el oxígeno, lo que le permite aplicar el calor necesario para secar las láminas sin provocar oxidación. Esto preserva la superficie conductora prístina requerida para un alto rendimiento.

Procesamiento a baja temperatura

El vacío reduce el punto de ebullición de los disolventes y el agua. Esto significa que puede eliminar componentes volátiles a temperaturas más bajas (por ejemplo, 100 °C). Esto es vital para materiales híbridos orgánico-inorgánicos que podrían deteriorarse o perder su integridad estructural a temperaturas más altas.

Impacto en el montaje y el rendimiento

Mejora de la mojabilidad

Para que un supercondensador funcione, el electrolito debe entrar en contacto con el material activo. Si los poros están bloqueados por aire o humedad, el electrolito no puede entrar. El secado al vacío asegura que las superficies activas sean completamente accesibles, permitiendo que los electrolitos viscosos, como los geles de PVA-KOH, humedezcan eficazmente la superficie.

Facilitación de la infiltración

Más allá del simple contacto superficial, el electrolito necesita infiltrarse en los arreglos del electrodo. Un electrodo completamente seco y evacuado permite que el electrolito en gel infiltre completamente la estructura porosa. Esto maximiza el efecto de capacitancia de "doble capa".

Reducción de la resistencia interfacial

El principal enemigo de la eficiencia de los supercondensadores es la resistencia en la interfaz entre el electrodo y el electrolito. Al asegurar una infiltración profunda y una superficie limpia, el secado al vacío reduce significativamente la resistencia interfacial. Esto conduce a una mejor densidad de potencia y ciclos de carga/descarga más eficientes.

Comprensión de los riesgos y las compensaciones

Tiempo de proceso frente a rendimiento

El secado al vacío es inherentemente más lento que el secado continuo al aire porque requiere un entorno de lote sellado para lograr baja presión. Apresurar esta etapa es un error común. Si la duración del vacío es demasiado corta, la humedad residual permanece en lo profundo de los poros, lo que anula los beneficios del proceso.

Gestión de la temperatura

Si bien el vacío permite temperaturas más bajas, el calor excesivo aún puede dañar precursores sensibles. Incluso en vacío, debe controlar estrictamente el perfil de temperatura para mantener la estructura de polvo suelto deseada o la integridad de la lámina. El sobrecalentamiento puede colapsar los poros que está tratando de limpiar.

Tomar la decisión correcta para su proyecto

Para maximizar la utilidad del secado al vacío para su aplicación específica, considere lo siguiente:

- Si su enfoque principal es la alta densidad de potencia: Priorice la duración del ciclo de vacío para garantizar una sequedad absoluta, lo que crea la menor resistencia interfacial posible.

- Si su enfoque principal es la estabilidad del material: Concéntrese en mantener la temperatura de secado lo más baja posible (aprovechando el vacío) para evitar la degradación térmica de los componentes orgánicos.

La precisión de su proceso de secado dicta directamente el área superficial accesible y la eficiencia de su dispositivo de almacenamiento de energía final.

Tabla resumen:

| Característica | Beneficio para supercondensadores | Resultado |

|---|---|---|

| Extracción de microporos | Elimina aire atrapado, humedad y disolventes | Maximiza el área superficial activa |

| Entorno de vacío | Evita la oxidación del material a altas temperaturas | Mantiene la integridad química y conductora |

| Procesamiento a baja temperatura | Reduce los puntos de ebullición de los disolventes volátiles | Protege los híbridos orgánico-inorgánicos sensibles al calor |

| Infiltración profunda | Asegura que los electrolitos (por ejemplo, PVA-KOH) humedezcan la estructura | Minimiza la resistencia interfacial |

Mejore la investigación de su almacenamiento de energía con KINTEK

El secado de precisión es la base de los supercondensadores de alto rendimiento. En KINTEK, entendemos que incluso la humedad microscópica puede comprometer su densidad de energía. Nuestros hornos de secado al vacío avanzados están diseñados para proporcionar el calentamiento uniforme y los entornos de vacío profundo necesarios para preservar materiales de electrodos delicados, al tiempo que garantizan una infiltración completa del electrolito.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de mufla, tubulares, rotatorios, de vacío, sistemas CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para sus necesidades únicas de ciencia de materiales.

¿Listo para reducir la resistencia interfacial y maximizar la eficiencia de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es la necesidad de la calcinación a alta temperatura? Desbloquee el rendimiento del catalizador con un tratamiento térmico de precisión

- ¿Cuál es el propósito principal de diseño de los hornos eléctricos industriales para el acero SA-178 Gr A? Garantizar la fiabilidad del extremo de la tubería

- ¿Cuál es la función del nitrógeno a 0,5 mbar en la sinterización? Prevenir la pérdida de cromo para obtener cermets más resistentes

- ¿Cuáles son las ventajas de la aleación Zr2Cu sobre el circonio puro en RMI? Optimizar la integridad de la fibra a temperaturas más bajas

- ¿Por qué se utiliza el dióxido de carbono para la regeneración por gasificación in situ de catalizadores NiCuCe? Mejora la longevidad del catalizador

- ¿Cuál es el papel fundamental de un horno Bridgman en la producción de superaleaciones de monocristal? Dominio de los gradientes térmicos

- ¿Cuál es el impacto del uso de un horno de secado al vacío en los electrodos de CDI? Optimizar la estabilidad y la conductividad

- ¿Cuál es el papel de un horno de secado al vacío de laboratorio en la preparación de la suspensión de electrodos LNMO? Eliminación maestra del disolvente