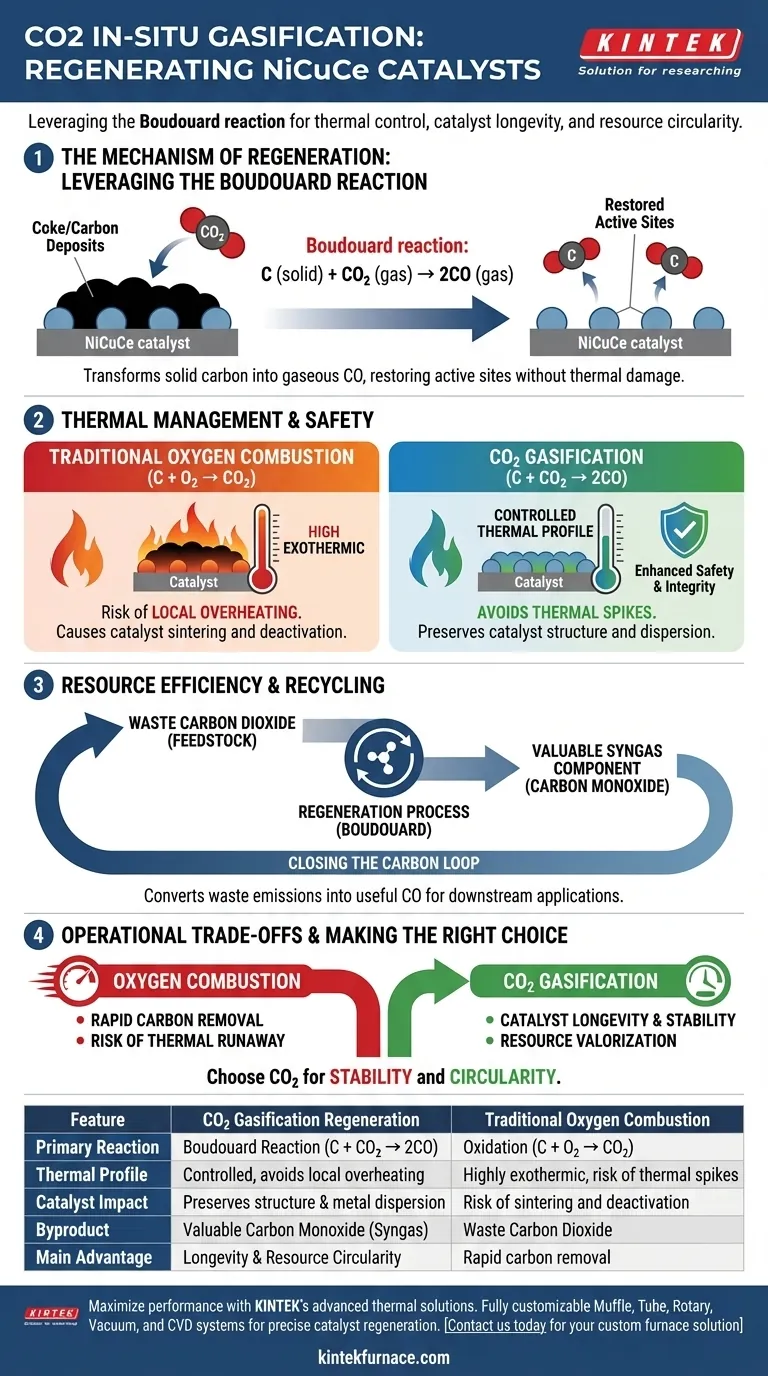

El dióxido de carbono se utiliza para la regeneración por gasificación in situ principalmente para eliminar los depósitos sólidos de carbono, conocidos como coque, de la superficie de los catalizadores NiCuCe sin comprometer la integridad estructural del material. Al aprovechar la reacción de Boudouard, este método convierte la acumulación de carbono sólido en monóxido de carbono gaseoso, restaurando eficazmente los sitios activos del catalizador para su uso continuado.

Al sustituir el oxígeno por dióxido de carbono, este enfoque evita los picos térmicos destructivos de la combustión tradicional y, al mismo tiempo, convierte las emisiones residuales en valiosos componentes del gas de síntesis.

El Mecanismo de Regeneración

Aprovechando la Reacción de Boudouard

El núcleo de este proceso de regeneración es químico más que puramente térmico.

El dióxido de carbono reacciona con el carbono sólido depositado en el catalizador según la reacción de Boudouard ($C + CO_2 \rightarrow 2CO$).

Esta reacción transforma químicamente el sólido que bloquea los sitios activos del catalizador en fase gaseosa.

Restauración de los Sitios Activos

La acumulación de carbono en los catalizadores NiCuCe bloquea físicamente los sitios activos necesarios para que ocurran las reacciones.

A medida que el dióxido de carbono interactúa con estos depósitos, elimina el carbono, liberando la superficie metálica.

Esto devuelve el catalizador a un estado activo, permitiéndole reanudar su función catalítica prevista.

Gestión Térmica y Seguridad

Evitar el Sobrecalentamiento Local

Una ventaja fundamental del uso de dióxido de carbono sobre los métodos tradicionales es el control térmico.

La regeneración tradicional a menudo utiliza combustión a base de oxígeno para quemar el carbono.

Sin embargo, la combustión con oxígeno es muy exotérmica, lo que provoca frecuentemente sobrecalentamiento local.

Preservación de la Integridad del Catalizador

La generación excesiva de calor durante la regeneración puede dañar la estructura del catalizador, provocando a menudo la sinterización (aglomeración) de las partículas metálicas.

Al utilizar la reacción de Boudouard con dióxido de carbono, el proceso evita estos intensos picos de temperatura.

Esto preserva la dispersión de los componentes NiCuCe y prolonga la vida útil general del catalizador.

Eficiencia de Recursos y Reciclaje

Conversión de Residuos en Combustible

Más allá de la limpieza del catalizador, este método cumple una función secundaria en la gestión de recursos.

Utiliza dióxido de carbono residual como materia prima para el proceso de limpieza.

Generación de Componentes de Gas de Síntesis

El subproducto de la reacción es monóxido de carbono (CO).

En lugar de producir un gas residual, esto genera un componente clave del gas de síntesis.

Esto logra un ciclo de reciclaje de recursos, convirtiendo un paso de regeneración en un paso de producción.

Comprensión de las Compensaciones Operativas

El Contexto de la Combustión frente a la Gasificación

Es importante comprender por qué este método se diferencia de la regeneración estándar con aire.

La regeneración a base de oxígeno es rápida y agresiva, y quema eficazmente el carbono mediante oxidación.

Sin embargo, la agresividad del oxígeno conlleva el riesgo de una descontrolada reacción térmica, que puede desactivar permanentemente el catalizador.

La Compensación por la Estabilidad

La gasificación con dióxido de carbono es generalmente un proceso más controlado en comparación con la combustión.

Si bien elimina el riesgo de choque térmico, depende de la cinética específica de la reacción de Boudouard.

Esta elección prioriza la longevidad y estabilidad del catalizador sobre la eliminación rápida y a alta temperatura típica de los métodos oxidativos.

Tomando la Decisión Correcta para su Proceso

Al diseñar protocolos de regeneración para catalizadores NiCuCe, la elección del agente de gasificación determina el resultado operativo.

- Si su principal objetivo es la longevidad del catalizador: Utilice la gasificación con dióxido de carbono para prevenir el sobrecalentamiento local y proteger la integridad estructural de los sitios activos.

- Si su principal objetivo es la circularidad de los recursos: Elija este método para valorizar el dióxido de carbono residual convirtiéndolo en monóxido de carbono útil para aplicaciones posteriores de gas de síntesis.

La regeneración con dióxido de carbono representa un cambio de una simple limpieza a un proceso integrado y sostenible que protege el catalizador al tiempo que cierra el ciclo del carbono.

Tabla Resumen:

| Característica | Regeneración por Gasificación con CO2 | Combustión Tradicional con Oxígeno |

|---|---|---|

| Reacción Principal | Reacción de Boudouard ($C + CO_2 \rightarrow 2CO$) | Oxidación ($C + O_2 \rightarrow CO_2$) |

| Perfil Térmico | Controlado, evita el sobrecalentamiento local | Altamente exotérmico, riesgo de picos térmicos |

| Impacto en el Catalizador | Preserva la estructura y la dispersión del metal | Riesgo de sinterización y desactivación |

| Subproducto | Monóxido de Carbono Valioso (Gas de Síntesis) | Dióxido de Carbono Residual |

| Ventaja Principal | Longevidad y Circularidad de Recursos | Eliminación rápida de carbono |

Maximice el rendimiento de su catalizador con las avanzadas soluciones térmicas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para cumplir con los precisos controles de temperatura requeridos para la regeneración y gasificación de catalizadores NiCuCe. Ya sea que esté escalando investigaciones de laboratorio u optimizando la producción industrial, nuestros hornos de alta temperatura garantizan un calentamiento uniforme y la integridad estructural de sus materiales más sensibles. ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de realizar un tratamiento de recocido final? Optimice el rendimiento de su dispositivo de heterounión

- ¿Cuál es el papel de los hornos de alta precisión en el tratamiento térmico de Inconel 718? Domine la ingeniería de la microestructura

- ¿Cómo afecta un horno de laboratorio a los enlaces químicos en los compuestos híbridos? Desbloquee una resistencia superior del material

- ¿Cuáles son los requisitos para la carga de polvo de azufre en la síntesis de MoS2? Domina el rango de precisión de 50-150 mg

- ¿Cuál es la función de un sistema de reacción catalítica en fase gaseosa? Evaluar nanocompuestos de carbono y metal con precisión

- ¿Cuáles son las ventajas de las coronas de zirconia? Logre restauraciones dentales duraderas, estéticas y biocompatibles

- ¿Cuáles son las ventajas de utilizar un horno de baño de sal de nitrato? Temple Superior para Alambre de Acero Sorbitico

- ¿Cómo se cuantifica el grado de grafitización mediante espectroscopía Raman? Domina la relación $I_D/I_G$ para materiales de carbono