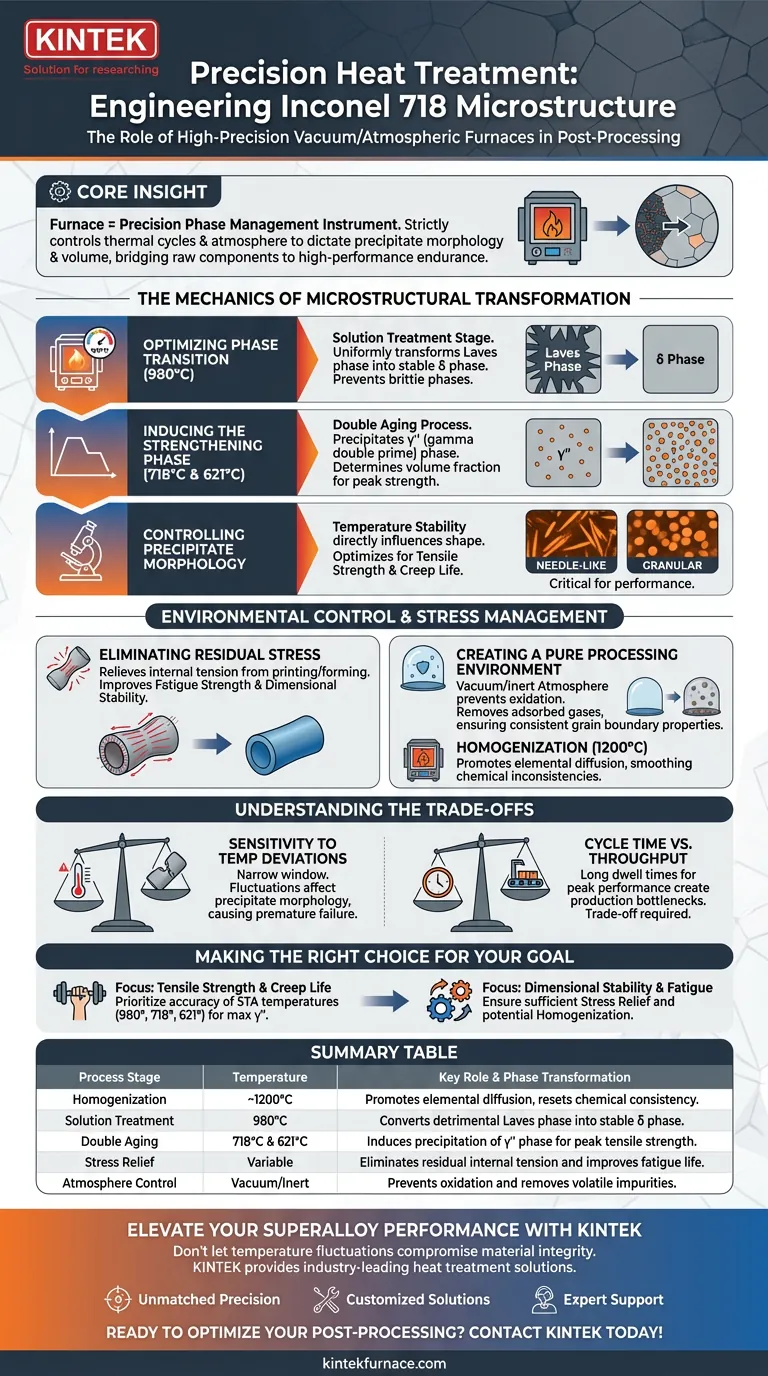

Los hornos de tratamiento térmico de vacío o atmosféricos de alta precisión actúan como la herramienta definitiva para la ingeniería de la microestructura de Inconel 718. Su función principal es ejecutar el proceso de Tratamiento de Solución y Envejecimiento (STA) con una precisión exacta, manteniendo mesetas de temperatura específicas —notablemente 980 °C, 718 °C y 621 °C— para transformar la estructura interna de la aleación. Este proceso convierte la fase Laves perjudicial en la fase δ estable e impulsa la precipitación de la fase de fortalecimiento γ'', que es esencial para el rendimiento mecánico del material.

Idea Central: El horno no es simplemente un dispositivo de calentamiento; es un instrumento de precisión para la gestión de fases. Al controlar estrictamente los ciclos térmicos y las condiciones atmosféricas, estos hornos dictan la morfología y el volumen de los precipitados, cerrando directamente la brecha entre un componente en bruto y uno capaz de soportar tensiones de tracción y fluencia extremas.

La Mecánica de la Transformación Microestructural

Optimización de la Transición de Fases

La función central de estos hornos es facilitar la transformación de la fase Laves en la fase δ.

Esto se logra durante la etapa de tratamiento de solución, que normalmente se mantiene a 980 °C.

La regulación térmica precisa asegura que esta transformación ocurra de manera uniforme, previniendo fases quebradizas que de otro modo comprometerían la integridad de la aleación.

Inducción de la Fase de Fortalecimiento

Después del tratamiento de solución, el horno ejecuta un proceso de envejecimiento en dos pasos a 718 °C y 621 °C.

Este ciclo de múltiples etapas induce la precipitación de la fase γ'' (gamma doble prima).

La precisión del horno determina la fracción volumétrica de estos precipitados, que es el principal impulsor de la alta resistencia de Inconel 718.

Control de la Morfología de los Precipitados

La estabilidad de la temperatura dentro del horno influye directamente en la forma física de los precipitados.

Las variaciones de calor pueden cambiar los precipitados entre morfologías en forma de aguja y granulares.

Lograr la morfología correcta es fundamental, ya que optimiza la resistencia a la tracción y la vida útil a la fluencia (resistencia a la deformación bajo estrés a largo plazo) del material.

Control Ambiental y Gestión de Tensiones

Eliminación de Tensiones Residuales

Más allá de la transformación de fases, estos hornos desempeñan un papel vital en la estabilización mecánica.

Durante el proceso de impresión o conformado, Inconel 718 acumula una tensión interna significativa.

Los ciclos de calentamiento de alta precisión alivian esta tensión residual, mejorando significativamente la resistencia a la fatiga del componente y asegurando la estabilidad dimensional.

Creación de un Entorno de Procesamiento Puro

Los hornos de vacío o atmosféricos de grado industrial proporcionan un entorno controlado libre de contaminantes.

Al disminuir la presión parcial de oxígeno (en sistemas de vacío), el horno facilita la eliminación de gases adsorbidos e impurezas volátiles.

Esto previene la oxidación durante los ciclos de alta temperatura, asegurando que los límites de grano permanezcan puros y las propiedades del material permanezcan consistentes.

Capacidades de Homogeneización

Para componentes que requieren un reinicio de su distribución elemental, estos hornos pueden alcanzar temperaturas más altas, como 1200 °C.

Este paso de homogeneización promueve la difusión elemental, suavizando las inconsistencias químicas encontradas en el material en bruto.

Comprensión de las Compensaciones

Sensibilidad a las Desviaciones de Temperatura

El riesgo principal en este proceso es la "ventana estrecha" de operación.

Si el horno fluctúa incluso ligeramente de las temperaturas requeridas (por ejemplo, desviándose de 980 °C), la morfología de los precipitados cambiará de manera impredecible.

Esto puede resultar en una pieza que parece correcta por fuera pero falla prematuramente bajo estrés debido a una microestructura subóptima.

Tiempo de Ciclo vs. Rendimiento

La implementación de estos ciclos de múltiples etapas (Homogeneización, Solución y Doble Envejecimiento) consume mucho tiempo.

Lograr el máximo rendimiento del material requiere largos tiempos de permanencia a temperaturas específicas.

Esto crea un cuello de botella en la velocidad de producción, forzando una compensación entre las propiedades máximas del material y el rendimiento de fabricación.

Tomando la Decisión Correcta para su Objetivo

Al configurar su estrategia de postprocesamiento para Inconel 718, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la Resistencia a la Tracción y la Vida Útil a la Fluencia: Priorice la precisión de las temperaturas de Tratamiento de Solución y Envejecimiento (STA) (980 °C, 718 °C, 621 °C) para maximizar la precipitación de γ''.

- Si su enfoque principal es la Estabilidad Dimensional y la Resistencia a la Fatiga: Asegúrese de que su ciclo incluya un alivio de tensiones suficiente y una posible homogeneización para eliminar las tensiones residuales del proceso de fabricación.

La precisión en el tratamiento térmico es el factor más significativo para convertir Inconel 718 de una aleación en bruto a una superaleación de alto rendimiento.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Rol Clave y Transformación de Fases |

|---|---|---|

| Homogeneización | ~1200°C | Promueve la difusión elemental y restablece la consistencia química |

| Tratamiento de Solución | 980°C | Convierte la fase Laves perjudicial en fase δ estable |

| Doble Envejecimiento | 718°C y 621°C | Induce la precipitación de la fase γ'' para una resistencia a la tracción máxima |

| Alivio de Tensiones | Variable | Elimina la tensión interna residual y mejora la vida útil a la fatiga |

| Control de Atmósfera | Vacío/Inerte | Previene la oxidación y elimina impurezas volátiles |

Eleve el Rendimiento de su Superaleación con KINTEK

No permita que las fluctuaciones de temperatura comprometan la integridad de su material. KINTEK ofrece soluciones de tratamiento térmico líderes en la industria diseñadas para cumplir con las rigurosas demandas del procesamiento de Inconel 718. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para sus necesidades únicas de laboratorio o industriales.

Nuestro Valor para Usted:

- Precisión Inigualable: Mantenga las estrechas ventanas térmicas requeridas para una precipitación óptima de la fase γ''.

- Soluciones Personalizadas: Configuraciones de horno a medida para ciclos específicos de homogeneización o STA.

- Soporte Experto: Orientación técnica para ayudarle a cerrar la brecha entre componentes en bruto y aleaciones de alto rendimiento.

¿Listo para optimizar su flujo de trabajo de postprocesamiento? Contacte a KINTEK hoy mismo para hablar con nuestros especialistas sobre sus requisitos de hornos de alta temperatura.

Guía Visual

Referencias

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué se requiere un horno de alta precisión para la síntesis de Li22Sn5? Garantizar la estabilidad de la aleación de fase pura

- ¿Cómo contribuye el horno de arco eléctrico a la neutralidad de carbono? Descarbonización del acero con tecnología de horno de arco eléctrico

- ¿Cómo contribuye un evaporador rotatorio a la fase de concentración de las pastas de TiO2 y ZrO2? Lograr una viscosidad de precisión

- ¿Qué condiciones experimentales proporciona un reactor de lecho fijo de flujo continuo a alta temperatura para catalizadores de Zn-Cr?

- ¿Por qué se requiere un flujo de argón de alta pureza durante la reducción térmica del óxido de grafeno dopado con nitrógeno?

- ¿Cómo contribuye un horno de secado al vacío al estudio del grado de hidratación en pastas de cemento? Perspectivas esenciales de laboratorio

- ¿En qué se diferencia un horno continuo de un horno por lotes? Optimice su proceso de tratamiento térmico

- ¿Qué papel juega un horno de secado por ráfaga a alta temperatura en la formación de nanocompuestos? Garantizar la estabilidad estructural