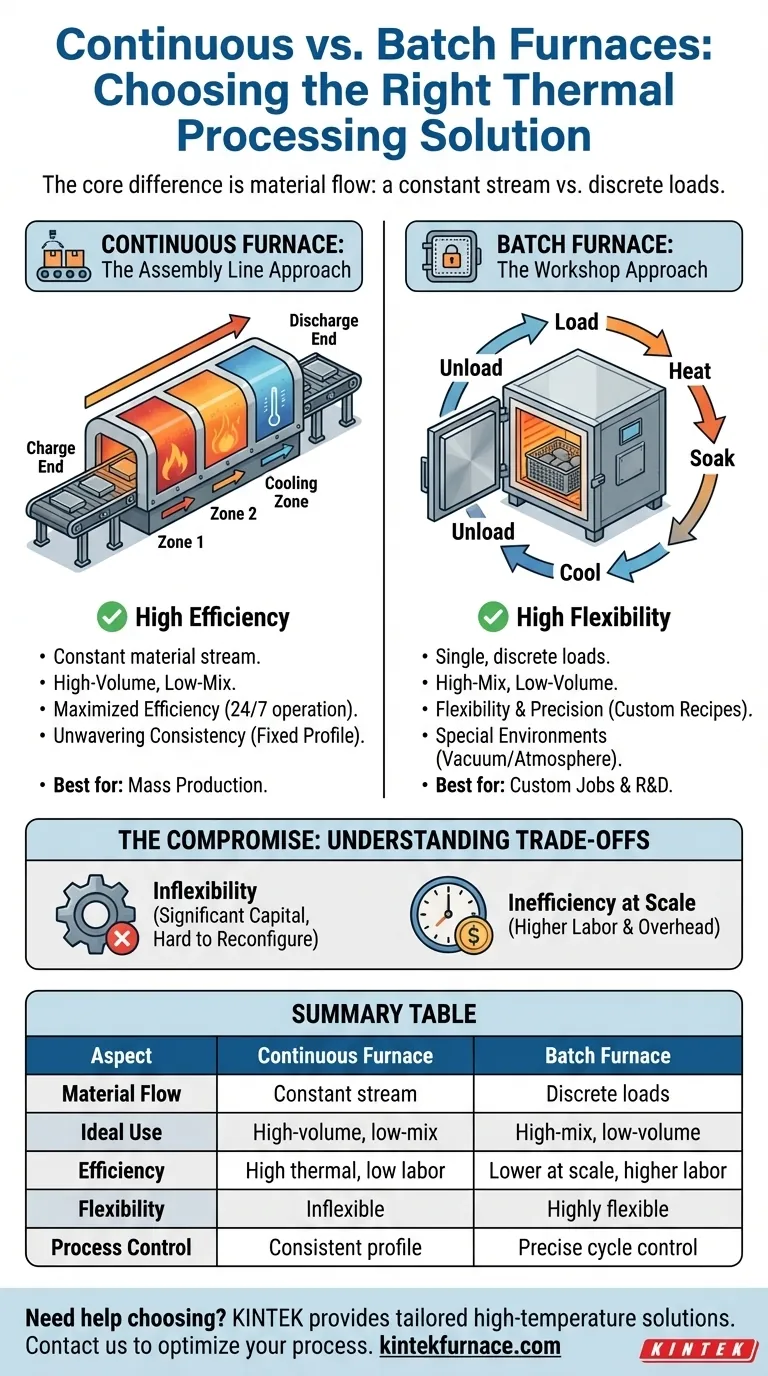

En esencia, la diferencia entre un horno continuo y un horno por lotes es una cuestión de flujo de material. Un horno continuo procesa un flujo constante de material que se mueve a través de distintas zonas de calentamiento y enfriamiento, muy parecido a una línea de montaje. Por el contrario, un horno por lotes procesa una carga única y discreta de material que se coloca en su interior, se trata según una receta específica y luego se retira antes de que pueda comenzar la siguiente carga.

Elegir entre estas dos tecnologías es una decisión estratégica fundamental. Obliga a elegir entre la eficiencia de alto volumen de un sistema continuo y la flexibilidad de alta mezcla de un sistema por lotes. Sus objetivos de producción, y no la tecnología del horno en sí, deben dictar el camino correcto.

El modelo operativo: Flujo vs. Estático

La diferencia fundamental en cómo operan estos hornos dicta sus aplicaciones ideales, costos y eficiencia general.

Hornos continuos: El enfoque de línea de montaje

Un horno continuo opera sin parar. Los componentes se introducen constantemente en el extremo de carga, viajan a través del horno en una cinta transportadora y se descargan en el otro extremo después del tratamiento.

Cada sección del horno mantiene una temperatura específica, creando un perfil térmico preestablecido. Este diseño está optimizado para un proceso específico y repetible.

Hornos por lotes: El enfoque de taller

Un horno por lotes funciona como una cámara sellada. Una carga completa, o "lote", de componentes se coloca dentro, se cierra la puerta y toda la cámara pasa por un ciclo preciso de calentamiento y enfriamiento.

Una vez completado el proceso, el horno a menudo debe enfriarse antes de que se retire el lote terminado y se cargue uno nuevo. Esto los hace inherentemente cíclicos en lugar de constantes.

Cuándo elegir un horno continuo

Los hornos continuos son especialistas, diseñados para tiradas de producción a gran escala y consistentes donde la eficiencia es el motor principal.

Producción de alto volumen y baja mezcla

Estos hornos son excelentes cuando necesita procesar miles o millones de piezas idénticas. Son el estándar para las industrias de producción en masa.

Maximizar la eficiencia y reducir la mano de obra

Al operar 24/7, los hornos continuos logran una muy alta eficiencia térmica y reducen significativamente el costo de mano de obra por unidad. El proceso está altamente automatizado, requiriendo monitoreo en lugar de trabajo manual constante.

Consistencia inquebrantable del proceso

Debido a que el perfil térmico es fijo, cada componente que pasa por el horno recibe exactamente el mismo tratamiento térmico. Esto garantiza un alto grado de uniformidad y control de calidad para artículos producidos en masa.

Cuándo elegir un horno por lotes

Los hornos por lotes son generalistas, ofreciendo la flexibilidad para manejar una amplia variedad de trabajos y un control preciso sobre cada uno de ellos.

Producción de alta mezcla y bajo volumen

Si su producción implica cambios frecuentes (diferentes tamaños de piezas, composiciones de materiales variadas o ciclos de tratamiento térmico únicos), un horno por lotes es superior. Cada lote puede tener su propia receta personalizada.

Precisión y personalización del proceso

Los sistemas por lotes ofrecen un control inigualable sobre las tasas de calentamiento, los tiempos de remojo y los perfiles de enfriamiento. Esta precisión es fundamental para tratamientos metalúrgicos complejos o cuando se trabaja con materiales sensibles.

Idoneidad para entornos especiales

Su diseño de cámara sellada hace que los hornos por lotes sean ideales para procesos que requieren atmósferas controladas, como gases inertes o entornos de vacío de alta pureza comunes en la industria aeroespacial y la electrónica.

Comprender las compensaciones

Ningún tipo de horno es universalmente superior. La elección implica aceptar un claro conjunto de compromisos.

La inflexibilidad de los hornos continuos

Un horno continuo es una inversión de capital significativa optimizada para una sola tarea. Es altamente ineficiente si se opera por debajo de su capacidad o si se detiene y arranca con frecuencia. Reconfigurarlo para un nuevo proceso es una tarea importante y costosa.

La ineficiencia de los hornos por lotes a escala

Aunque son muy flexibles, los hornos por lotes son menos eficientes para la producción en masa. El tiempo dedicado a cargar, descargar y ciclar temperaturas entre lotes añade una sobrecarga y un costo de mano de obra significativos cuando se aplica a una pieza de alto volumen.

Tomar la decisión correcta para su objetivo

Seleccione su horno basándose en el modelo de producción principal de su empresa.

- Si su enfoque principal es la producción en masa y el costo por unidad más bajo: Un horno continuo es la elección definitiva por su inigualable eficiencia y automatización a escala.

- Si su enfoque principal es la flexibilidad y el control del proceso: Un horno por lotes proporciona la versatilidad esencial para manejar piezas variadas y ciclos de tratamiento personalizados.

- Si su enfoque principal es la I+D o la fabricación especializada: El entorno preciso y personalizable de un horno por lotes es necesario para el desarrollo y trabajos complejos.

Al alinear su elección de horno con su estrategia de producción principal, se asegura de que su proceso de tratamiento térmico se convierta en una ventaja competitiva, no en un cuello de botella.

Tabla resumen:

| Aspecto | Horno Continuo | Horno por Lotes |

|---|---|---|

| Flujo de Material | Flujo constante, línea de montaje | Cargas discretas, cámara estática |

| Uso Ideal | Producción de alto volumen, baja mezcla | Producción de alta mezcla, bajo volumen |

| Eficiencia | Alta eficiencia térmica, bajo costo de mano de obra | Menor eficiencia a escala, mayor costo de mano de obra |

| Flexibilidad | Inflexible, optimizado para un proceso | Altamente flexible, recetas personalizables |

| Control de Proceso | Perfil térmico consistente | Control preciso sobre ciclos de calentamiento/enfriamiento |

¿Le cuesta elegir el horno adecuado para las necesidades únicas de su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que necesite eficiencia de alto volumen o flexibilidad de alta mezcla, podemos ayudarle a optimizar su proceso de tratamiento térmico. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su productividad y resultados.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior