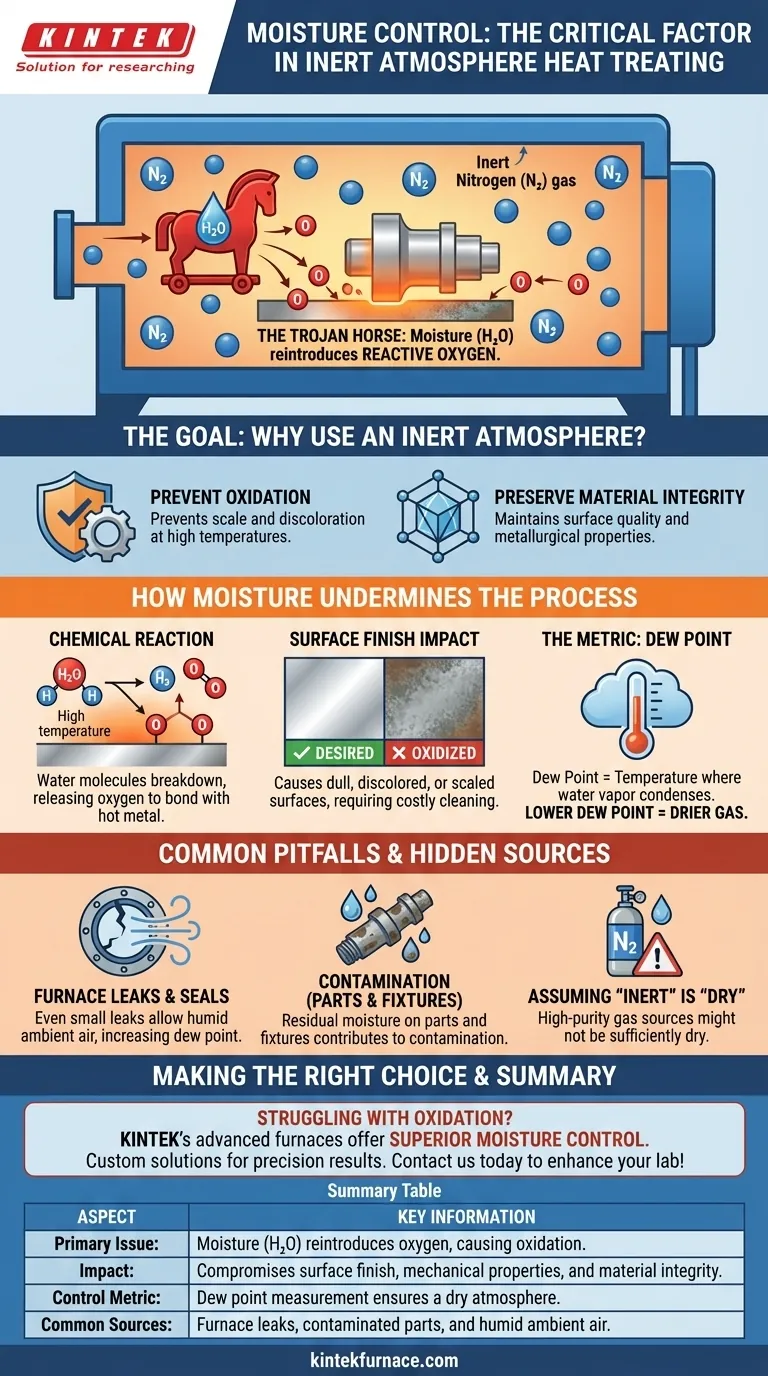

En esencia, el control de la humedad es fundamental en el tratamiento térmico en atmósfera inerte porque la humedad (H₂O) actúa como un caballo de Troya, reintroduciendo oxígeno reactivo en un entorno supuestamente libre de oxígeno. Incluso con el oxígeno purgado por un gas inerte como el nitrógeno, la presencia de vapor de agua a altas temperaturas provocará oxidación, comprometiendo el acabado superficial y las propiedades mecánicas del material.

En un entorno cuidadosamente despejado de oxígeno, la humedad se convierte en la principal fuente de oxidación. Controlarla mediante la monitorización del punto de rocío no es solo una buena práctica; es fundamental para el éxito de todo el proceso.

El objetivo: ¿Por qué usar una atmósfera inerte?

Prevención de la oxidación

El propósito principal del tratamiento térmico en atmósfera inerte es evitar que el metal reaccione con el oxígeno a temperaturas elevadas.

Esta reacción, conocida como oxidación, crea una capa de incrustación o decoloración en la superficie de la pieza. Puede degradar el acabado, las dimensiones y las características de rendimiento previstas del material.

Preservación de la integridad del material

Al reemplazar el aire rico en oxígeno con un gas estable y no reactivo como el nitrógeno, el proceso preserva la calidad de la superficie y la estructura metalúrgica del material, asegurando que cumpla con las especificaciones de ingeniería precisas.

Cómo la humedad socava el proceso

La reacción química a altas temperaturas

Mientras que un gas inerte como el nitrógeno desplaza el oxígeno gaseoso (O₂), no elimina el vapor de agua (H₂O).

A las altas temperaturas comunes en el tratamiento térmico, las moléculas de agua se vuelven altamente reactivas. Pueden descomponerse, liberando su átomo de oxígeno para unirse fácilmente con la superficie metálica caliente.

Esta es la razón por la que las referencias afirman que la humedad "aumenta la reactividad del oxígeno"; proporciona una fuente oculta y localizada de oxígeno precisamente donde puede causar el mayor daño.

El impacto en el acabado superficial

La oxidación causada por la humedad da como resultado una superficie opaca, descolorida o incrustada en lugar del acabado brillante y limpio que normalmente se desea.

Esto compromete directamente la calidad estética y funcional del componente, a menudo requiriendo operaciones de limpieza secundarias costosas y dañinas como el decapado ácido o el granallado abrasivo.

La métrica para el control: Punto de rocío

La cantidad de humedad en una atmósfera se mide por su punto de rocío.

El punto de rocío es la temperatura a la que el vapor de agua en el gas se condensaría en líquido. Un punto de rocío más bajo significa un gas más seco con menos humedad disponible para causar oxidación.

La monitorización y el control del punto de rocío de la atmósfera del horno es el método más directo y fiable para garantizar un ambiente suficientemente seco para un tratamiento térmico exitoso.

Errores comunes y fuentes ocultas

Asumir que el gas "inerte" es gas "seco"

Un error frecuente es asumir que el uso de un gas inerte de alta pureza es suficiente. Si bien la fuente de gas en sí misma puede ser seca, la humedad puede introducirse desde otros lugares.

Fugas y sellos del horno

Incluso pequeñas fugas en los sellos, puertas o accesorios del horno pueden permitir que el aire ambiente húmedo sea arrastrado a la cámara, aumentando drásticamente el punto de rocío e introduciendo tanto oxígeno como humedad.

Contaminación de piezas y accesorios

Las piezas que no se limpian y secan a fondo antes de entrar en el horno pueden llevar consigo humedad residual. Lo mismo se aplica a cestas, accesorios e incluso al revestimiento refractario del propio horno, que puede absorber humedad del aire cuando está frío.

Tomando la decisión correcta para su objetivo

Lograr un control eficaz de la humedad requiere una visión holística de todo su proceso, no solo del suministro de gas.

- Si su objetivo principal es lograr un acabado brillante y consistente: Implemente una monitorización continua en línea del punto de rocío para establecer una línea de base y detectar desviaciones del proceso en tiempo real.

- Si está solucionando problemas de oxidación recurrentes: Investigue todas las posibles fuentes de humedad, incluida la integridad del horno, la limpieza de las piezas y la humedad ambiental, no solo las especificaciones del gas inerte.

- Si está diseñando un nuevo ciclo de tratamiento térmico: Especifique un requisito de punto de rocío máximo para su gas inerte suministrado e integre el análisis del punto de rocío como un control de calidad crítico desde el principio.

Dominar el control de la humedad transforma el tratamiento térmico en atmósfera inerte de un arte variable en una ciencia predecible y de alta precisión.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Problema principal | La humedad (H₂O) reintroduce oxígeno, causando oxidación a altas temperaturas. |

| Impacto | Compromete el acabado superficial, las propiedades mecánicas y la integridad del material. |

| Métrica de control | Medición del punto de rocío para monitorizar y garantizar una atmósfera seca. |

| Fuentes comunes | Fugas del horno, piezas contaminadas y aire ambiente húmedo. |

¿Tiene problemas con la oxidación en sus procesos de tratamiento térmico? Las avanzadas soluciones de hornos de alta temperatura de KINTEK, que incluyen hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, están diseñadas con características superiores de control de la humedad. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la precisión y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial