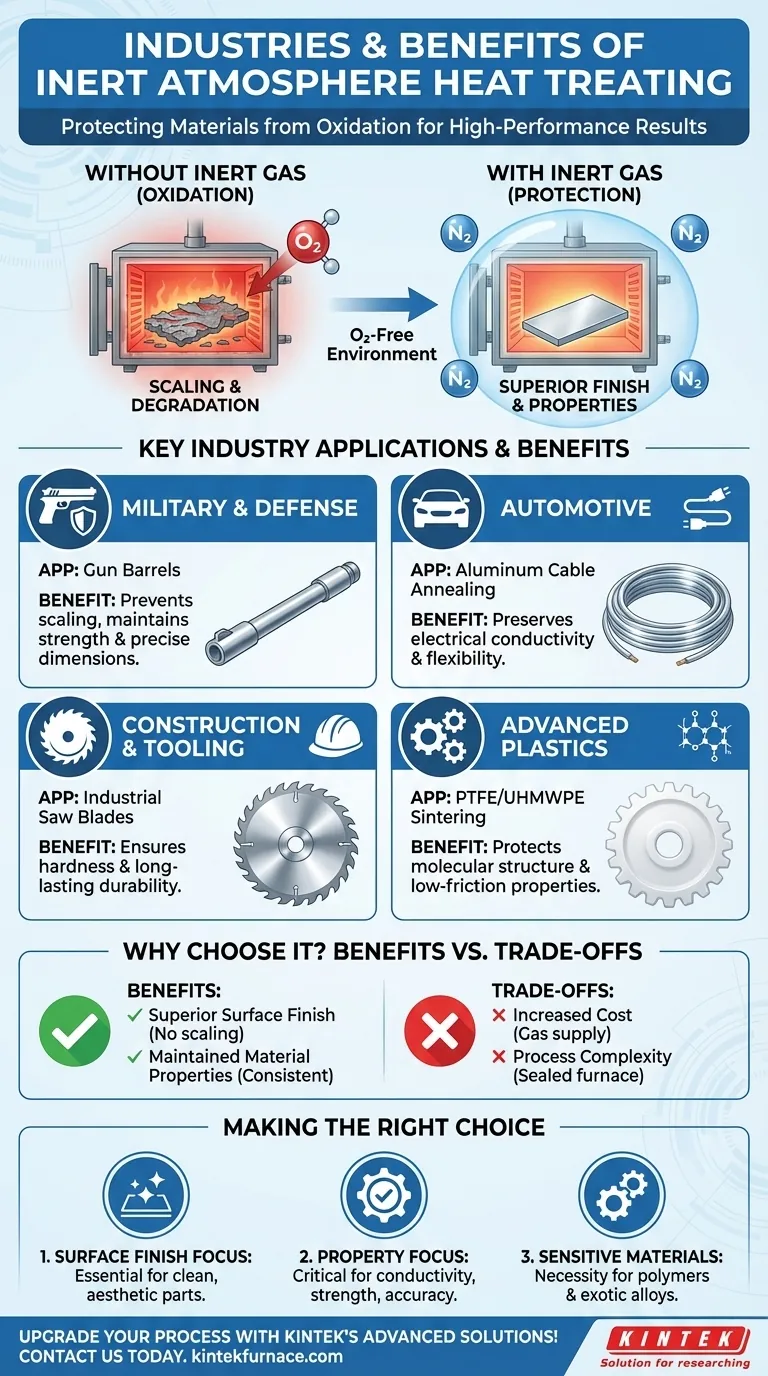

En resumen, el tratamiento térmico en atmósfera inerte es utilizado por las industrias militar, automotriz, de la construcción y de plásticos avanzados. Su propósito principal es calentar materiales en un entorno libre de oxígeno, lo que previene reacciones químicas destructivas como la oxidación y preserva la calidad original y las características de rendimiento del material.

El principio fundamental es simple: calentar un material en el aire normal puede arruinarlo. El tratamiento térmico en atmósfera inerte protege el acabado superficial y las propiedades internas de un material al reemplazar el oxígeno reactivo con un gas neutro como el nitrógeno durante el proceso de calentamiento.

¿Qué es el Tratamiento Térmico en Atmósfera Inerte?

El tratamiento térmico es un proceso de fabricación fundamental, pero tiene una vulnerabilidad fundamental. Cuando la mayoría de los materiales se calientan en presencia de oxígeno, reaccionan, a menudo en su detrimento. El tratamiento térmico en atmósfera inerte resuelve directamente este problema.

El Problema: Oxidación a Altas Temperaturas

Calentar materiales en el aire ambiente los expone al oxígeno, lo que lleva a la oxidación. Esta reacción química puede ser altamente destructiva.

Para metales como el acero, la oxidación provoca la cascarilla, una capa superficial escamosa y quebradiza que arruina el acabado y puede comprometer las dimensiones y la resistencia de la pieza. Este proceso comienza a temperaturas tan bajas como 450 °F (232 °C).

Para otros materiales, como ciertos polímeros, la exposición al oxígeno durante el calentamiento puede degradar su estructura molecular, dañando permanentemente sus propiedades únicas.

La Solución: Un Entorno Controlado e Inerte

Este proceso implica calentar las piezas dentro de un horno o estufa sellados que ha sido purgado de oxígeno.

Primero, se utiliza un gas inerte, comúnmente nitrógeno, para purgar el aire rico en oxígeno. Una vez que los niveles de oxígeno son suficientemente bajos, comienza el ciclo de calentamiento. Esta "manta" protectora de gas inerte se mantiene durante las fases de calentamiento y enfriamiento, asegurando que el material nunca se exponga al oxígeno mientras es vulnerable.

Aplicaciones Clave en la Industria

Diferentes industrias aprovechan este proceso para resolver desafíos específicos de materiales, protegiendo su inversión en componentes de alto rendimiento.

Militar y Defensa Personal

En la fabricación de componentes como cañones de armas, mantener dimensiones precisas y la resistencia del material es innegociable. El tratamiento en atmósfera inerte previene la formación de cascarilla en la superficie del acero, asegurando la integridad y el rendimiento del cañón sin la necesidad de costosos procesos de rectificado o pulido post-tratamiento.

Automotriz

La industria automotriz utiliza una amplia gama de materiales que requieren propiedades precisas. Durante el recocido de cables eléctricos de aluminio, una atmósfera inerte previene la oxidación superficial que de otro modo reduciría la conductividad eléctrica y comprometería la flexibilidad.

Construcción y Herramientas

Para herramientas que dependen de la dureza y el filo, como las hojas de sierra industriales, la oxidación durante el tratamiento térmico puede crear una superficie frágil y débil. El uso de una atmósfera inerte preserva la dureza y durabilidad deseadas del acero, lo que lleva a una herramienta más duradera y confiable.

Plásticos Avanzados

Los polímeros especiales como el PTFE (Teflón) y el polietileno UHMW son conocidos por sus superficies de fricción extremadamente baja. Sin embargo, estos plásticos se dañan fácilmente por el oxígeno cuando se calientan. Procesos como la sinterización, que fusiona plástico en polvo en una forma sólida, deben realizarse en una atmósfera inerte para preservar la estructura molecular del polímero y sus propiedades únicas.

Comprensión de los Beneficios y las Compensaciones

Aunque es altamente efectivo, la decisión de utilizar este proceso implica sopesar sus distintas ventajas frente a su complejidad inherente.

Beneficio: Acabado Superficial Superior

La ventaja más obvia es la prevención de la oxidación, la cascarilla y la decoloración. Esto proporciona un acabado superficial limpio y brillante directamente desde el horno, a menudo eliminando la necesidad de operaciones secundarias de limpieza o pulido.

Beneficio: Propiedades del Material Mantenidas

Al prevenir reacciones químicas no deseadas, el proceso asegura que las propiedades mecánicas, eléctricas y químicas centrales del material permanezcan inalteradas. El material que se introduce es el material que se obtiene, solo que con su microestructura alterada según lo previsto.

La Compensación: Costo y Complejidad

La principal compensación es el aumento de los costos y la complejidad del proceso. Operar un horno sellado y pagar por un suministro continuo de gas inerte como el nitrógeno es más costoso que calentar piezas en un horno al aire libre. Esto hace que el proceso sea más adecuado para aplicaciones donde la integridad del material y la calidad de la superficie son requisitos críticos.

Tomar la Decisión Correcta para su Objetivo

Decidir si especificar el tratamiento en atmósfera inerte depende completamente del resultado requerido para su componente.

- Si su enfoque principal es el acabado superficial y la estética: Este proceso es esencial para crear piezas limpias y sin cascarilla que no requieren pulido post-tratamiento.

- Si su enfoque principal es preservar propiedades precisas: Para componentes donde la conductividad eléctrica, la resistencia del material o la precisión dimensional son críticas, una atmósfera inerte es su única opción confiable.

- Si su enfoque principal es procesar materiales sensibles: Para polímeros sensibles al oxígeno o aleaciones exóticas, el tratamiento en atmósfera inerte no es una opción, sino una necesidad.

En última instancia, comprender que el calor y el oxígeno son a menudo enemigos es clave para seleccionar el proceso de fabricación correcto.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios |

|---|---|---|

| Militar y Defensa Personal | Cañones de armas | Previene la formación de cascarilla, mantiene la resistencia y las dimensiones |

| Automotriz | Recocido de cables eléctricos de aluminio | Preserva la conductividad y la flexibilidad |

| Construcción y Herramientas | Hojas de sierra industriales | Asegura la dureza y la durabilidad |

| Plásticos Avanzados | Sinterización de PTFE y polietileno UHMW | Protege la estructura molecular y las propiedades de baja fricción |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la integridad y eficiencia de los materiales en su industria!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior