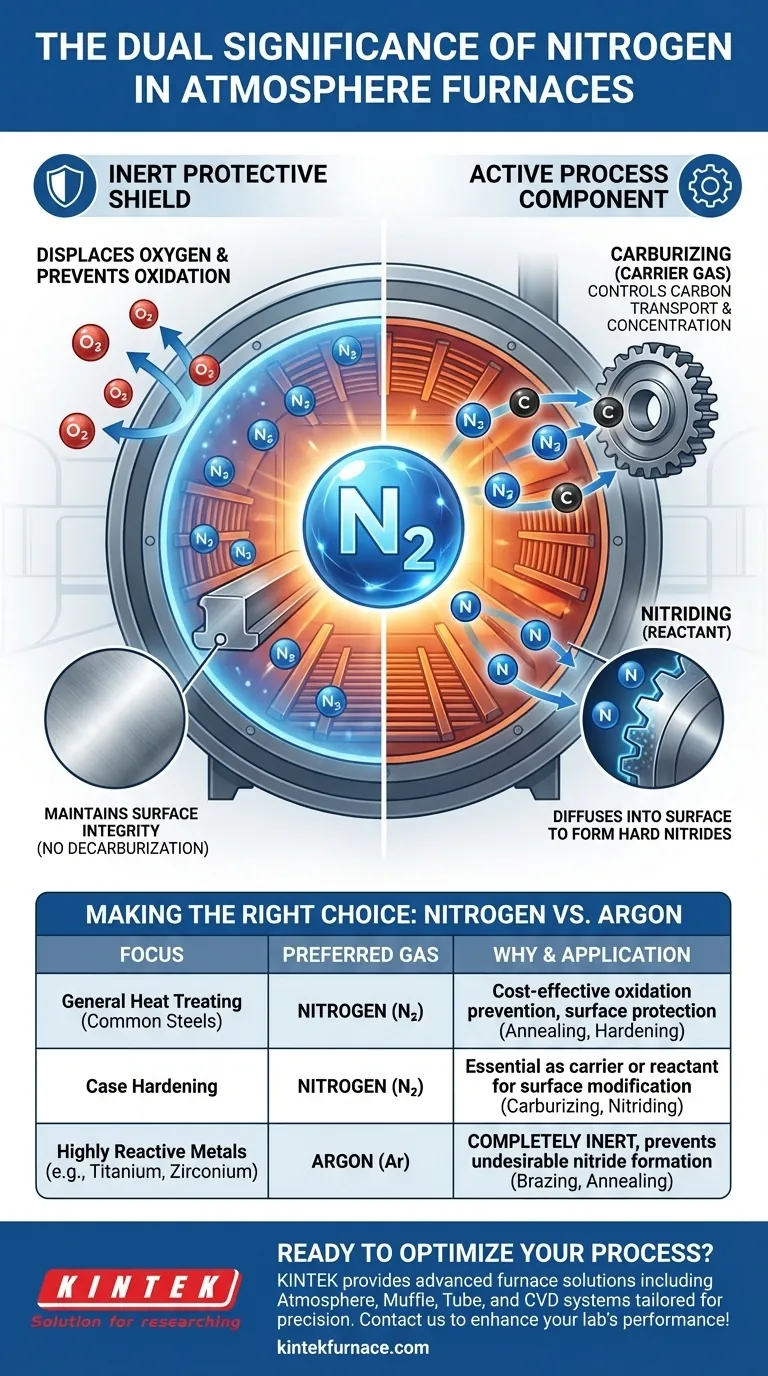

En los hornos de atmósfera, el nitrógeno sirve tanto como escudo protector como ingrediente activo. Su importancia principal es prevenir reacciones destructivas como la oxidación al desplazar el oxígeno del ambiente del horno. Sin embargo, también desempeña un papel funcional directo como componente químico clave en tratamientos de endurecimiento superficial como la nitruración y como gas portador en la carburación.

El valor central del nitrógeno radica en su dualidad. Si bien se usa más comúnmente como un gas inerte rentable para proteger las piezas de la oxidación, también se usa intencionalmente como un elemento reactivo para alterar fundamentalmente las propiedades superficiales del acero para aplicaciones avanzadas.

El papel principal: un escudo protector inerte

A las altas temperaturas requeridas para el tratamiento térmico, metales como el acero se vuelven altamente reactivos con el oxígeno presente en el aire normal. El nitrógeno se utiliza para crear una atmósfera inerte, desplazando este oxígeno y previniendo reacciones químicas no deseadas.

Prevención de la oxidación

El propósito más inmediato y común de una atmósfera de nitrógeno es prevenir la oxidación. Cuando se calienta en presencia de oxígeno, el acero forma rápidamente una capa de óxido de hierro, comúnmente conocida como cascarilla.

Esta cascarilla es indeseable ya que daña el acabado de la superficie, puede interferir con los pasos de procesamiento posteriores y representa una pérdida de material. Una atmósfera de nitrógeno cubre eficazmente las piezas, protegiéndolas del oxígeno.

Garantizando la integridad de la superficie

Más allá de solo prevenir la cascarilla visible, una atmósfera inerte de nitrógeno protege la integridad metalúrgica de la superficie de la pieza. Previene la descarburación, un proceso en el que el carbono se difunde desde la superficie del acero, dejándolo blando y débil.

Al mantener una superficie limpia, brillante y químicamente inalterada, el nitrógeno asegura que el componente conserve sus propiedades mecánicas especificadas después del tratamiento térmico.

El papel secundario: un componente de proceso activo

Aunque a menudo se utiliza por sus propiedades no reactivas, el nitrógeno es también un ingrediente activo crítico en varios procesos clave de modificación de superficies. En estas aplicaciones, no es inerte sino que está destinado a reaccionar con el acero.

Gas portador en la carburación

En la carburación, el objetivo es difundir carbono en la superficie del acero para crear una capa dura y resistente al desgaste. Este proceso requiere una atmósfera rica en carbono, típicamente utilizando gases como el metano o el propano.

El nitrógeno se utiliza como "gas portador" o "diluyente", constituyendo la mayor parte de la atmósfera del horno. Controla la concentración del gas activo rico en carbono y lo transporta uniformemente a la superficie del componente.

El reactivo clave en la nitruración

En los procesos de nitruración, el nitrógeno es el elemento activo principal. El objetivo es difundir átomos de nitrógeno —no solo gas nitrógeno atmosférico (N₂)— en la superficie del acero.

Estos átomos de nitrógeno reaccionan con el hierro y otros elementos de aleación para formar compuestos de nitruro extremadamente duros. Esto crea una superficie endurecida con una resistencia al desgaste excepcional, resistencia a la fatiga y resistencia a la corrosión. Aquí, el nitrógeno no previene una reacción; es la reacción.

Entendiendo las ventajas y desventajas: Nitrógeno vs. Otros Gases

Aunque el nitrógeno es el gas de atmósfera más común debido a su eficacia y bajo costo, no es universalmente aplicable. Comprender sus limitaciones es clave para el control del proceso.

Cuándo usar nitrógeno

Para la gran mayoría de los procesos de tratamiento térmico que involucran aceros al carbono y aleados —como el recocido, el endurecimiento y la carburación—, el nitrógeno es la elección ideal. Proporciona una excelente protección a un costo mucho menor que otros gases inertes.

Cuándo elegir argón

Algunos materiales, como el titanio, el circonio y ciertos grados de acero inoxidable, son tan reactivos que pueden formar nitruros indeseables incluso en una atmósfera de nitrógeno estándar.

Para estos materiales altamente sensibles, se requiere un gas más verdaderamente inerte como el argón. Aunque significativamente más caro, el argón no reaccionará con el metal bajo ninguna condición de tratamiento térmico, garantizando un ambiente completamente inerte para procesos como la soldadura fuerte o el recocido de aleaciones reactivas.

Tomando la decisión correcta para su objetivo

Seleccionar la atmósfera correcta es fundamental para lograr el resultado metalúrgico deseado. Su elección depende completamente del material que se procesa y del resultado que se pretende obtener.

- Si su enfoque principal es el tratamiento térmico general de aceros comunes: El nitrógeno es su opción más rentable para prevenir la oxidación y la descarburación.

- Si su enfoque principal es el endurecimiento por cementación: El nitrógeno es esencial, sirviendo como gas portador para la carburación o como el agente endurecedor activo en la nitruración.

- Si su enfoque principal es el procesamiento de metales altamente reactivos (por ejemplo, titanio, aceros inoxidables especiales): Debe utilizar un gas más inerte como el argón para evitar la formación de compuestos superficiales no deseados.

Dominar el uso del nitrógeno —tanto como protector como reactivo— es fundamental para controlar el resultado de cualquier proceso de tratamiento térmico avanzado.

Tabla resumen:

| Función del nitrógeno | Funciones clave | Aplicaciones comunes |

|---|---|---|

| Escudo protector | Previene la oxidación y la descarburación, mantiene la integridad de la superficie | Recocido, endurecimiento de aceros al carbono y aleados |

| Componente activo | Actúa como gas portador en la carburación, reactivo en la nitruración para el endurecimiento superficial | Procesos de nitruración, carburación para resistencia al desgaste y a la fatiga |

| Ventajas y desventajas | Rentable para la mayoría de los aceros; use argón para metales altamente reactivos como el titanio | Procesamiento de titanio, circonio o aceros inoxidables especiales |

¿Listo para optimizar sus procesos de tratamiento térmico con la solución de horno adecuada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura avanzados adaptados a sus necesidades. Nuestra línea de productos —que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD— está diseñada para la precisión y la eficiencia. Con sólidas capacidades de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que trabaje con aceros comunes o aleaciones reactivas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio