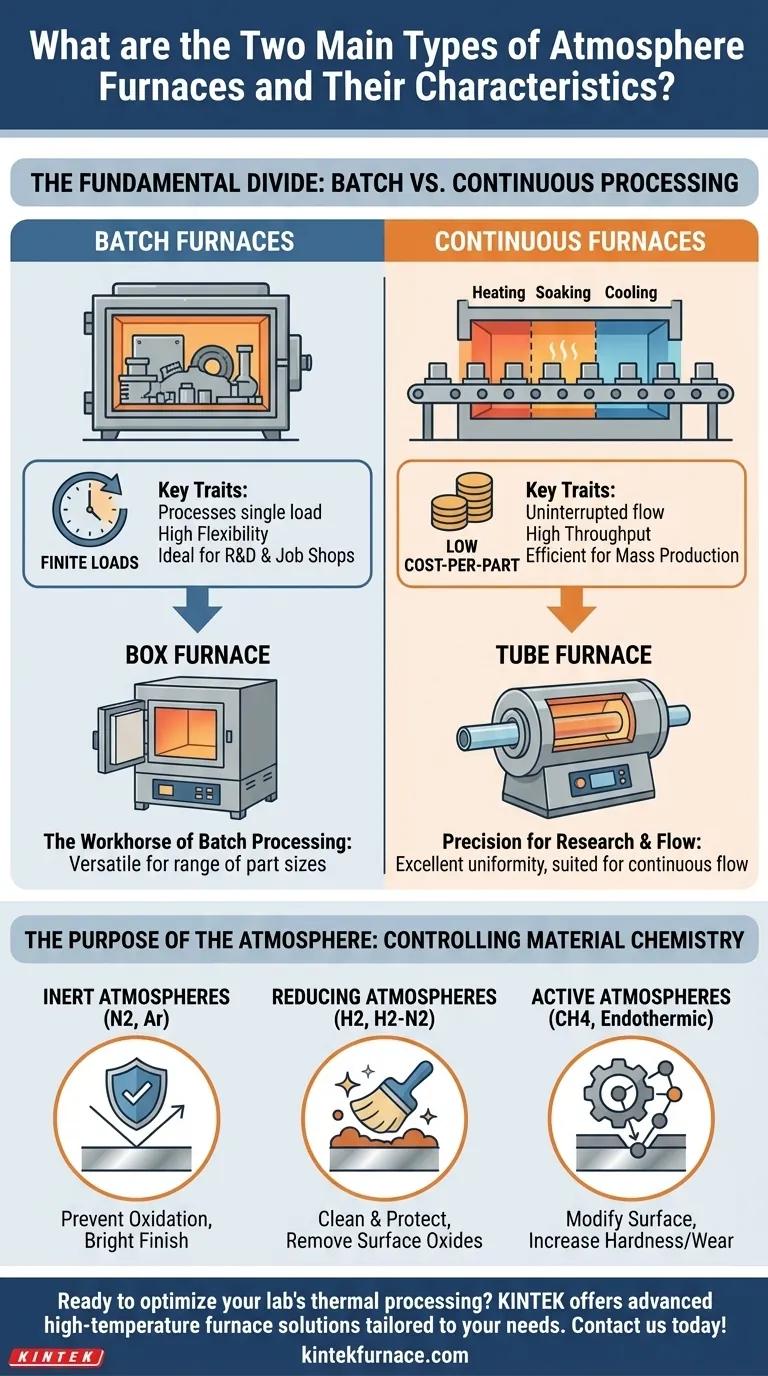

Los dos tipos principales de hornos de atmósfera se clasifican por su método operativo: Hornos por Lotes para procesar materiales en cargas distintas y separadas, y Hornos Continuos para procesar un flujo constante de material. Estos tipos operativos se materializan más comúnmente a través de dos diseños físicos: el Horno de Caja rectangular, que es ideal para trabajos por lotes, y el Horno de Tubo cilíndrico, que se puede utilizar tanto para aplicaciones por lotes como de flujo continuo.

La decisión fundamental entre los tipos de horno es una elección estratégica entre la flexibilidad operativa y el volumen de producción. Los hornos por lotes ofrecen versatilidad para diversas piezas y procesos, mientras que los hornos continuos brindan la máxima eficiencia y consistencia para la fabricación de alto volumen.

La División Fundamental: Procesamiento por Lotes vs. Continuo

La distinción más importante en los hornos de atmósfera no es su forma, sino cómo procesan el material. Esta elección entre operación por lotes y continua dicta el flujo de trabajo, el rendimiento y la estructura de costos.

Hornos por Lotes: Versatilidad para Cargas Variadas

Un horno por lotes procesa una única carga finita de material a la vez. Todo el ciclo térmico (calentamiento, remojo y enfriamiento) se completa antes de que se abra el horno y se introduzca la siguiente carga.

Estos hornos son los caballos de batalla de talleres, laboratorios de investigación y desarrollo, e instalaciones que manejan una amplia variedad de tamaños de piezas y especificaciones de tratamiento térmico. Su principal ventaja es la flexibilidad.

Las configuraciones comunes, a menudo llamadas "envolventes de atmósfera", incluyen modelos de carga frontal, carga superior y carga inferior (ascensor) para adaptarse a diferentes requisitos de manejo de piezas.

Hornos Continuos: Eficiencia para la Producción en Masa

Un horno continuo procesa material en un flujo ininterrumpido. Las piezas se introducen constantemente en un extremo del horno, pasan por varias zonas de temperatura y salen por el otro extremo completamente procesadas.

Estos sistemas están diseñados para producción de alto volumen y dedicada, donde la misma pieza o material se procesa repetidamente. Su ventaja clave es el alto rendimiento y el bajo costo por pieza a escala.

Este método garantiza una consistencia excepcional del proceso, ya que cada pieza experimenta exactamente el mismo perfil térmico.

Geometrías Comunes de Hornos y Sus Roles

Los métodos operativos anteriores se habilitan mediante diseños físicos específicos. Las geometrías de caja y tubo son las más frecuentes.

El Horno de Caja: El Caballo de Batalla del Procesamiento por Lotes

Como su nombre lo indica, un horno de caja cuenta con una cámara rectangular. Este diseño es excepcionalmente versátil para manejar una amplia gama de tamaños y formas de piezas, desde pequeños componentes en cestas hasta grandes piezas de trabajo individuales.

Se utilizan casi exclusivamente para el procesamiento por lotes y son fundamentales en aplicaciones metalúrgicas como el recocido, el endurecimiento y la soldadura fuerte.

El Horno de Tubo: Precisión para Investigación y Flujo

Un horno de tubo utiliza una cámara cilíndrica, típicamente hecha de cerámica o aleación, a través de la cual pasa el material. Este diseño proporciona una excelente uniformidad de temperatura y control de la atmósfera dentro de un espacio confinado.

Los hornos de tubo vienen en dos variantes principales:

- Tubo dividido: El cuerpo del horno es articulado y se abre por la mitad, lo que permite una fácil colocación y extracción del tubo de proceso. Esto es ideal para I+D y entornos académicos donde los cambios frecuentes son comunes.

- Tubo sólido: La cámara de calentamiento es fija y se inserta un tubo de proceso a través de ella. Este diseño robusto es adecuado para procesos establecidos y repetibles.

Aunque a menudo se utiliza para trabajos por lotes en laboratorios, la geometría del tubo es naturalmente adecuada para crear sistemas de flujo continuo.

Comprendiendo las Ventajas y Desventajas

Elegir el horno adecuado requiere reconocer las compensaciones inherentes entre los diferentes diseños y métodos operativos.

Flexibilidad vs. Rendimiento

Esta es la compensación central. Los hornos por lotes se pueden reconfigurar para diferentes procesos y cargas diariamente, ofreciendo la máxima flexibilidad. Los hornos continuos ofrecen un rendimiento inmenso, pero generalmente están dedicados a un solo proceso.

Costo: Inversión Inicial vs. Eficiencia Operativa

Los hornos continuos representan una inversión de capital inicial significativamente mayor debido a su tamaño y complejidad. Sin embargo, para la producción en masa, su naturaleza automatizada y su eficiencia energética conducen a un costo operativo por unidad mucho menor.

Pureza y Consumo de Atmósfera

Los hornos por lotes se sellan, se purgan de aire y luego se rellenan con la atmósfera deseada. Esto a veces puede resultar en un mayor consumo de gas por ciclo en comparación con un horno continuo bien equilibrado, que mantiene una atmósfera en estado estacionario.

El Propósito de la Atmósfera: Controlar la Química del Material

La "atmósfera" misma es la razón de estos hornos. Se introduce una mezcla controlada de gases para lograr objetivos específicos a altas temperaturas.

Atmósferas Inertes: Prevención de la Oxidación

Gases como el nitrógeno y el argón se utilizan para desplazar el oxígeno. Esto previene la oxidación y la formación de cascarilla en la superficie del material, lo que resulta en un acabado "brillante" después de procesos como el recocido o la soldadura fuerte.

Atmósferas Reductoras: Limpieza y Protección

Una mezcla de hidrógeno o hidrógeno-nitrógeno es una atmósfera reductora. No solo previene la oxidación, sino que también puede eliminar activamente los óxidos superficiales existentes, limpiando eficazmente la pieza a nivel químico.

Atmósferas Activas: Modificando la Superficie

Gases como el metano o el gas endotérmico se utilizan para la carburación o la carbonitruración. Estas atmósferas activas introducen intencionalmente elementos como el carbono en la superficie de una pieza de acero para aumentar su dureza y resistencia al desgaste.

Tomando la Decisión Correcta para Su Aplicación

La selección de un horno comienza con una clara comprensión de sus objetivos operativos. El horno físico es una herramienta para ejecutar un proceso térmico y químico específico.

- Si su enfoque principal es la investigación, el desarrollo o la producción de bajo volumen con piezas variadas: Un horno por lotes flexible, como un horno de tubo dividido o un horno de caja de carga frontal, es la opción superior.

- Si su enfoque principal es la producción en masa de alto volumen y repetible de una pieza consistente: Un horno continuo ofrecerá el mayor rendimiento y el menor costo a largo plazo por unidad.

- Si su enfoque principal es lograr una propiedad específica del material, como la dureza superficial o un acabado brillante: Su elección de atmósfera de gas de proceso es tan crítica como su elección entre un horno por lotes o continuo.

Comprender estos principios fundamentales le permite seleccionar el horno adecuado no solo por su forma, sino por cómo servirá mejor a su proceso y objetivos comerciales.

Tabla Resumen:

| Tipo | Características | Usos Comunes |

|---|---|---|

| Horno por Lotes | Procesa cargas finitas; flexible para piezas variadas; ideal para I+D y producción de bajo volumen | Recocido, endurecimiento, soldadura fuerte en laboratorios y talleres |

| Horno Continuo | Procesa un flujo constante de material; alto rendimiento; eficiente para la producción en masa | Fabricación de alto volumen con perfiles térmicos consistentes |

¿Listo para optimizar el procesamiento térmico de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté en investigación, desarrollo o producción de alto volumen, podemos ayudarlo a lograr una eficiencia y consistencia superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material