En el procesamiento de materiales, la temperatura y la atmósfera del horno no son variables independientes; son un sistema profundamente interconectado. La relación es directa y crítica: la temperatura actúa como un catalizador, amplificando drásticamente los efectos, tanto positivos como negativos, de la atmósfera que rodea a un material. A medida que aumentan las temperaturas, la velocidad de todas las reacciones químicas aumenta, lo que hace que el control atmosférico preciso sea esencial para lograr el resultado deseado.

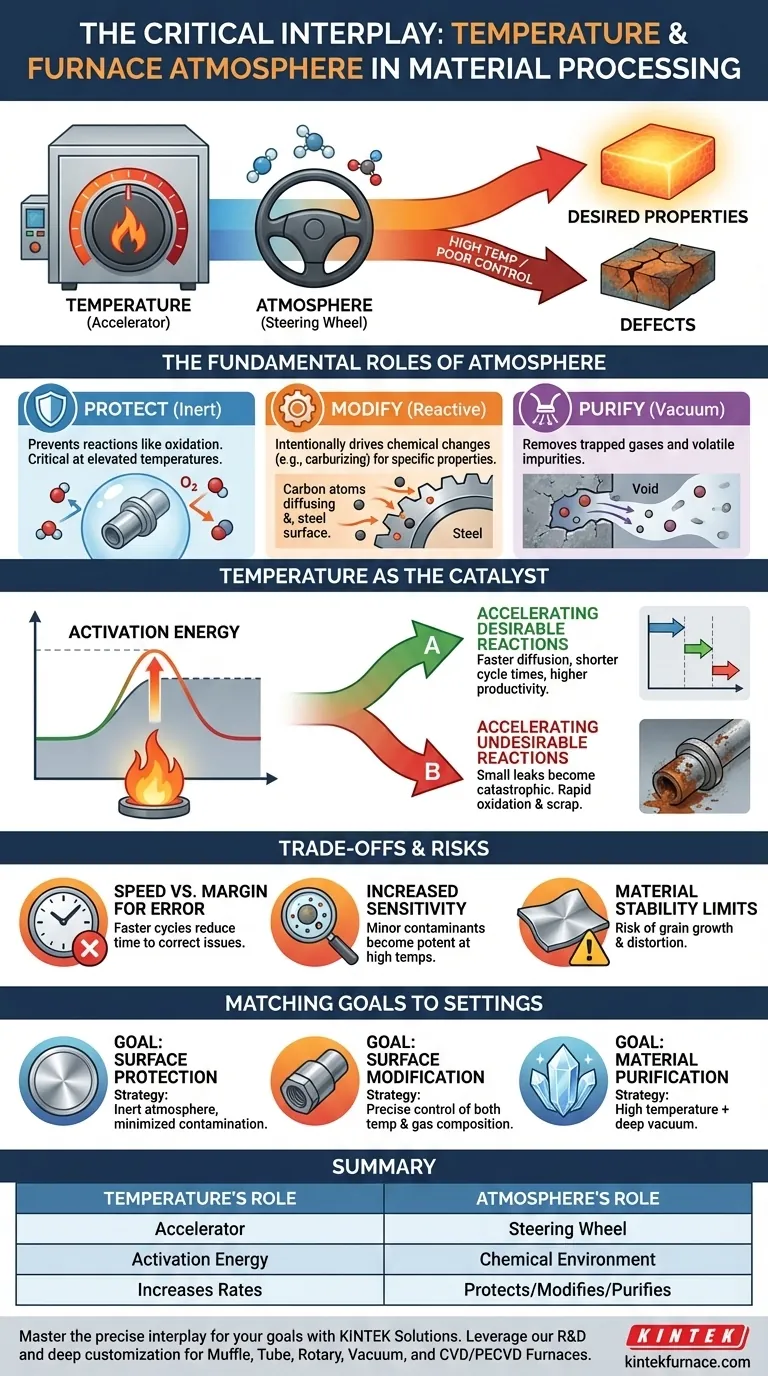

Piense en la temperatura como el acelerador y en la atmósfera del horno como el volante. Al aumentar la temperatura, el proceso avanza más rápido, lo que hace que el control preciso de la atmósfera sea absolutamente crítico para dirigir el material hacia sus propiedades deseadas y alejarlo de los defectos.

Los roles fundamentales de una atmósfera de horno

El propósito de una atmósfera controlada es dictar el entorno químico en la superficie del material. Este entorno se puede clasificar en dos funciones principales, ambas fuertemente influenciadas por la temperatura.

Para proteger el material

Una atmósfera inerte está diseñada para no reaccionar químicamente con el material. Se utilizan gases como el argón o el nitrógeno para desplazar el oxígeno y la humedad.

El objetivo principal aquí es la prevención. A temperaturas elevadas, la mayoría de los metales reaccionarán fácilmente con el oxígeno para formar óxidos (cascarilla), lo que puede arruinar el acabado superficial y la precisión dimensional de una pieza.

Para modificar el material

Una atmósfera reactiva se elige intencionalmente para causar un cambio químico específico en la superficie del material.

Procesos como la cementación, por ejemplo, utilizan una atmósfera rica en carbono a altas temperaturas para difundir átomos de carbono en la superficie del acero, endureciéndolo. Aquí, la atmósfera es un ingrediente activo en el proceso.

Para purificar el material

Una atmósfera de vacío es la ausencia de una atmósfera convencional. A altas temperaturas, un vacío puede extraer eficazmente gases atrapados no deseados y otras impurezas volátiles del propio material.

Esto es crucial en aplicaciones como el soldadura fuerte o la sinterización de materiales avanzados donde la pureza interna es primordial para el rendimiento.

Cómo la temperatura activa la atmósfera

La temperatura es la energía que impulsa las interacciones entre la atmósfera y el material. Sin suficiente calor, muchas de estas reacciones cruciales ocurrirían demasiado lentamente para ser prácticas, o no ocurrirían en absoluto.

El concepto de energía de activación

Cada reacción química requiere una cierta cantidad de energía para comenzar, conocida como energía de activación. El calor proporciona esta energía.

Aumentar la temperatura del horno da a más átomos la energía necesaria para reaccionar, acelerando drásticamente todo el proceso.

Aceleración de reacciones deseables

En un proceso de modificación superficial como la cementación, las temperaturas más altas permiten que el carbono se difunda en el acero mucho más rápido. Esto se traduce directamente en tiempos de ciclo más cortos y una mayor productividad.

La relación es predecible, lo que permite a los ingenieros utilizar la temperatura como control principal para determinar la profundidad de la capa endurecida.

Aceleración de reacciones indeseables

El mismo principio se aplica a las reacciones no deseadas. Si una atmósfera inerte destinada al recocido tiene una pequeña fuga de oxígeno, esta contaminación puede ser inofensiva a bajas temperaturas.

Sin embargo, a altas temperaturas, esta pequeña cantidad de oxígeno se vuelve altamente reactiva, causando rápidamente una fuerte oxidación y potencialmente desechando un lote completo de piezas.

Comprensión de las compensaciones y los riesgos

Si bien las temperaturas más altas pueden aumentar la eficiencia, también introducen riesgos significativos y requieren un control de proceso más estricto.

La espada de doble filo de la velocidad

Los tiempos de ciclo más rápidos son económicamente deseables. Sin embargo, esta velocidad reduce el margen de error.

Un desequilibrio en la atmósfera del horno que podría tardar una hora en causar un problema menor a una temperatura más baja podría causar una falla catastrófica en minutos a una temperatura más alta.

Mayor sensibilidad a los contaminantes

Las altas temperaturas hacen que los procesos sean mucho más sensibles a las impurezas en la atmósfera.

Una pequeña cantidad de humedad o un gas traza que sería insignificante a 500 °C puede convertirse en un contaminante potente a 1200 °C, lo que lleva a reacciones químicas inesperadas y no deseadas en la superficie del material.

Límites de estabilidad del material

Cada material tiene un umbral de temperatura. Empujar la temperatura demasiado alto en busca de velocidad puede provocar problemas estructurales internos.

Estos pueden incluir un crecimiento de grano no deseado, que puede hacer que un metal sea quebradizo, o incluso una distorsión física (deformación) del componente.

Ajuste de la temperatura y la atmósfera a su objetivo

La combinación óptima de temperatura y atmósfera depende completamente de su resultado previsto. No existe una única configuración "mejor"; solo existe la configuración correcta para un material y un objetivo específicos.

- Si su enfoque principal es la protección de la superficie (por ejemplo, recocido brillante): Su objetivo es utilizar una atmósfera inerte con la menor contaminación posible, ya que las altas temperaturas magnificarán el efecto de cualquier oxígeno o humedad residual.

- Si su enfoque principal es la modificación de la superficie (por ejemplo, cementación): Debe controlar cuidadosamente tanto la temperatura como la composición de la atmósfera para impulsar la reacción deseada a una velocidad predecible y controlada.

- Si su enfoque principal es la purificación de materiales (por ejemplo, procesamiento al vacío): La alta temperatura es la herramienta utilizada para aumentar la presión de vapor de los contaminantes, mientras que la atmósfera de vacío actúa como el mecanismo de transporte para eliminarlos del sistema.

En última instancia, dominar esta relación entre calor y ambiente es la clave para transformar materias primas en componentes de alto rendimiento con precisión y repetibilidad.

Tabla resumen:

| Rol de la temperatura | Rol de la atmósfera del horno | Efecto combinado |

|---|---|---|

| Actúa como acelerador | Actúa como volante | Determina las propiedades finales del material |

| Proporciona energía de activación para las reacciones | Dicta el entorno químico en la superficie | Impulsa procesos como la cementación o la purificación |

| Aumenta las tasas de reacción (buenas y malas) | Protege (inerte), Modifica (reactivo) o Purifica (vacío) | Requiere control preciso para evitar defectos |

Domine la interacción precisa de la temperatura y la atmósfera para sus objetivos específicos de procesamiento de materiales. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está diseñada para un control superior. Junto con nuestra sólida capacidad de personalización profunda, podemos adaptar un sistema de horno para satisfacer precisamente sus requisitos experimentales únicos, asegurando que logre el equilibrio perfecto entre calor y ambiente para obtener resultados repetibles y de alta calidad. ¡Póngase en contacto con nuestros expertos hoy mismo para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior