El horno de arco eléctrico (EAF) sirve como una herramienta crítica de descarbonización al cambiar fundamentalmente la producción de acero de la extracción al reciclaje. Al utilizar chatarra de acero como materia prima principal, el EAF reduce significativamente la intensidad de las emisiones de carbono en comparación con la ruta tradicional del alto horno-convertidor, lo que permite reducciones inmediatas en la producción industrial de $CO_2$.

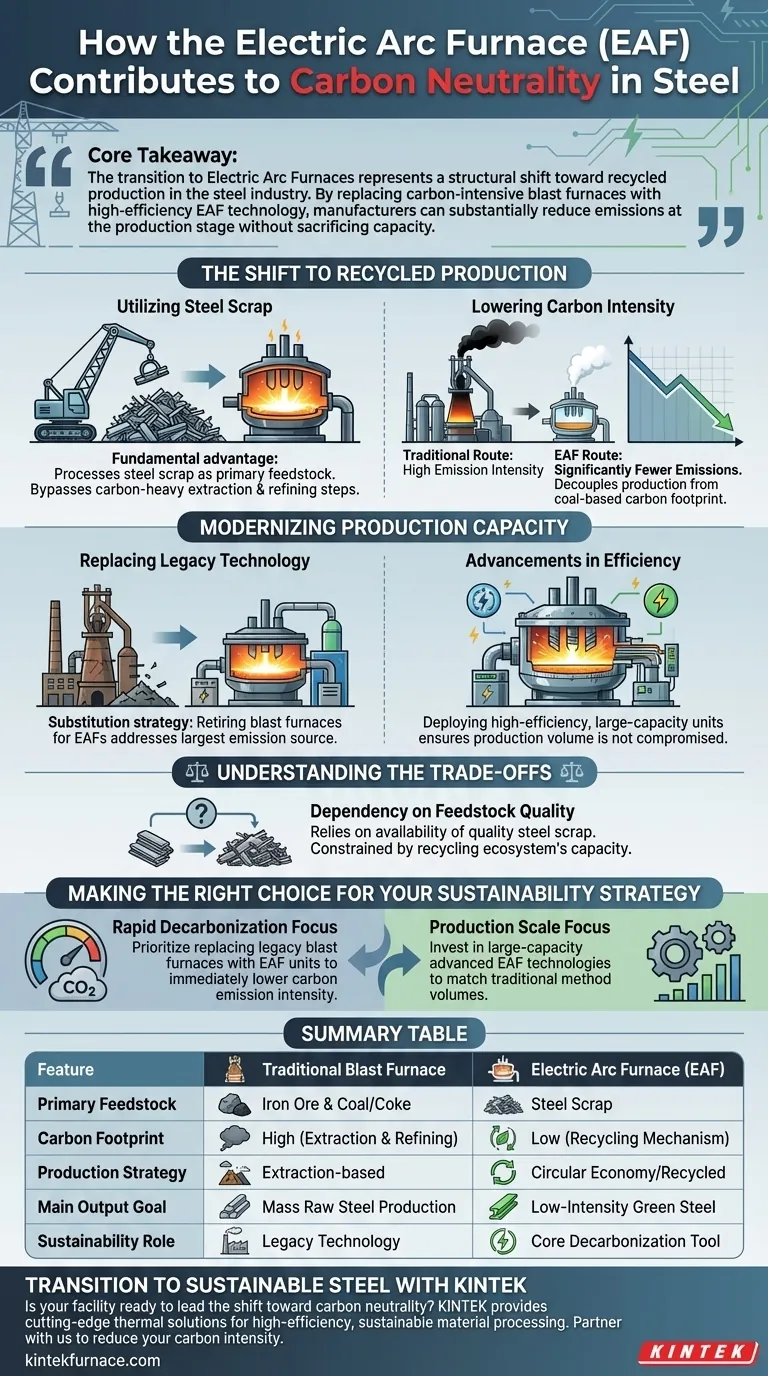

Conclusión principal La transición a los hornos de arco eléctrico representa un cambio estructural hacia la producción reciclada en la industria del acero. Al reemplazar los altos hornos intensivos en carbono con tecnología EAF de alta eficiencia, los fabricantes pueden reducir sustancialmente las emisiones en la etapa de producción sin sacrificar la capacidad.

El cambio a la producción reciclada

Utilización de chatarra de acero

La ventaja fundamental del EAF es su capacidad para procesar chatarra de acero como materia prima principal.

A diferencia de los métodos tradicionales que dependen del procesamiento de mineral de hierro crudo, el EAF funciona como un mecanismo de reciclaje. Este enfoque evita los pasos de extracción y refinación intensivos en carbono requeridos en el ciclo convencional de fabricación de acero.

Reducción de la intensidad de carbono

Esta dependencia de material reciclado resulta en una drástica reducción de la intensidad de las emisiones de carbono.

En comparación con la ruta tradicional del alto horno-convertidor, el proceso EAF genera significativamente menos emisiones por unidad de acero producido. Desvincula efectivamente la producción de acero de la inmensa huella de carbono asociada con la reducción de hierro basada en carbón.

Modernización de la capacidad de producción

Reemplazo de tecnología heredada

Para lograr la neutralidad de carbono, la industria se está moviendo activamente para reemplazar la capacidad existente de altos hornos con tecnología EAF.

Esto no es simplemente una adición a las líneas existentes, sino una estrategia de sustitución. Al retirar los altos hornos en favor de los EAF, los productores abordan la mayor fuente de emisiones en la cadena de valor del acero.

Avances en eficiencia

Las estrategias modernas implican el despliegue de tecnologías avanzadas de EAF de alta eficiencia y gran capacidad.

Estos avances garantizan que el cambio a acero más ecológico no comprometa el volumen de producción. Las unidades de gran capacidad permiten el manejo a escala industrial de chatarra, haciendo que la descarbonización del sector sea económica y operativamente viable.

Comprensión de los compromisos

Dependencia de la calidad de la materia prima

Si bien la ruta EAF reduce las emisiones, introduce una dependencia de la disponibilidad de chatarra de acero.

Dado que el proceso utiliza chatarra como materia prima principal, la producción constante depende en gran medida de una cadena de suministro constante y de calidad de metal reciclado. A diferencia de los altos hornos, que utilizan mineral de hierro crudo abundante, el modelo EAF está limitado por la capacidad del ecosistema de reciclaje para proporcionar material de entrada.

Tomar la decisión correcta para su estrategia de sostenibilidad

Adoptar la tecnología EAF requiere alinear sus objetivos ambientales con sus capacidades operativas.

- Si su enfoque principal es la descarbonización rápida: Priorice el reemplazo de las operaciones heredadas de altos hornos con unidades EAF para reducir inmediatamente su intensidad de emisiones de carbono.

- Si su enfoque principal es la escala de producción: Invierta en tecnologías avanzadas de EAF de gran capacidad para garantizar que sus líneas de producción reciclada puedan igualar el volumen de los métodos tradicionales.

La transición a hornos de arco eléctrico es actualmente el método más eficaz para reducir las emisiones de dióxido de carbono en la etapa de producción de la fabricación de acero.

Tabla resumen:

| Característica | Alto Horno Tradicional | Horno de Arco Eléctrico (EAF) |

|---|---|---|

| Materia Prima Principal | Mineral de Hierro y Carbón/Coque | Chatarra de Acero |

| Huella de Carbono | Alta (Extracción y Refinación) | Baja (Mecanismo de Reciclaje) |

| Estrategia de Producción | Basada en la Extracción | Economía Circular/Reciclada |

| Objetivo Principal de Salida | Producción Masiva de Acero Crudo | Acero Verde de Baja Intensidad |

| Rol de Sostenibilidad | Tecnología Heredada | Herramienta Central de Descarbonización |

Transición al acero sostenible con KINTEK

¿Está su laboratorio o planta de producción listo para liderar el cambio hacia la neutralidad de carbono? KINTEK proporciona las soluciones térmicas de vanguardia necesarias para el procesamiento de materiales sostenible y de alta eficiencia.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio. Cada unidad es totalmente personalizable para satisfacer sus necesidades únicas de investigación metalúrgica y de reciclaje, asegurando que logre la máxima eficiencia en la producción verde.

Asóciese con nosotros para reducir su intensidad de carbono. Contacte a KINTEK hoy para discutir cómo nuestra tecnología avanzada de hornos puede potenciar su estrategia de sostenibilidad.

Guía Visual

Referencias

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un reactor solvotérmico? Optimice la síntesis de puntos de polímero de carbono (CPD) con precisión de presión

- ¿Cuál es el propósito de diseñar las tapas de control internas de un horno de baño de sal con salidas inclinadas hacia arriba?

- ¿Cuáles son algunas aplicaciones comunes de los hornos de laboratorio? Desbloquee la precisión en la transformación de materiales

- ¿Qué papel juega el Análisis Termogravimétrico (TGA) en la determinación de los parámetros de calcinación para el fosfato de manganeso?

- ¿Qué papel juega un entorno de calentamiento a alta temperatura en la síntesis hidrotermal de los cristales de zeolita ZSM-5?

- ¿Cuáles son las ventajas de usar objetivos independientes de Ru y Mo? Domina el control estequiométrico en la pulverización catódica por magnetrón

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en la preparación de membranas densas de 6FDA-TFDB?

- ¿Cómo protege un sistema de control de ruta de gas los materiales? Garantizar altos rendimientos en la fundición de baterías