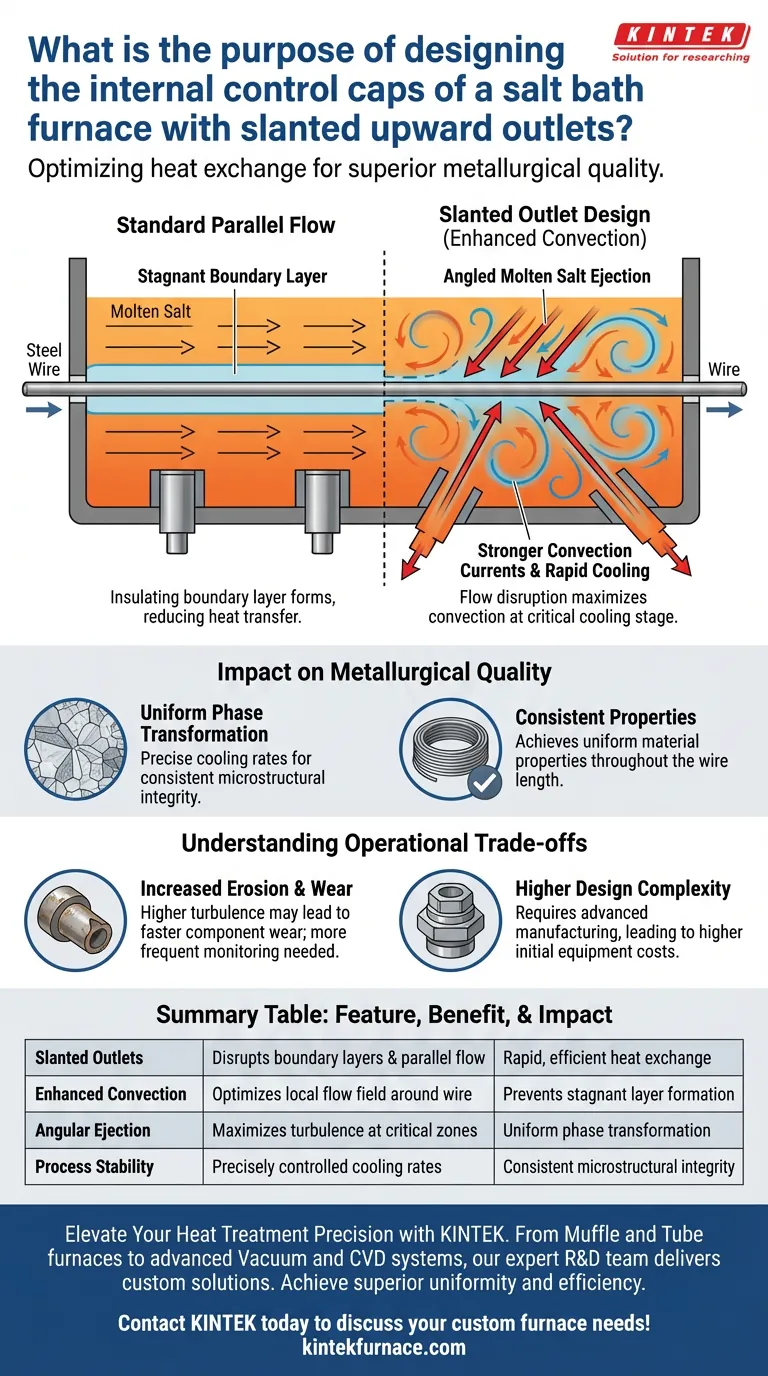

La geometría específica de las salidas de la tapa de control está diseñada para manipular la dinámica de fluidos y lograr una transferencia de calor superior. Al inclinar las salidas hacia arriba, el diseño fuerza a la sal fundida a salir en ángulo en lugar de viajar paralela al alambre de acero en movimiento. Esta interrupción intencional crea corrientes de convección más fuertes, optimizando significativamente el campo de flujo local alrededor del alambre.

Al cambiar el flujo de sal de una corriente paralela a una eyección en ángulo, este diseño maximiza la convección durante las etapas iniciales críticas de enfriamiento. El resultado es una transformación de fase rápida y uniforme dentro del alambre de acero.

Optimización del Intercambio de Calor Mediante el Control del Flujo

Ruptura del Flujo Paralelo

En el procesamiento lineal estándar, el fluido que se mueve en paralelo a un alambre puede crear una capa límite que aísla el material.

La estructura interna inclinada asegura que la sal fundida sea expulsada en ángulo con respecto a la dirección de desplazamiento del alambre.

Inducción de Convección Más Fuerte

Este impacto angular interrumpe el campo de flujo, evitando la formación de capas estancadas alrededor del acero.

El diseño induce una convección más fuerte, que es el principal mecanismo para transferir calor lejos del alambre.

Maximización de la Eficiencia en la Salida

El área que sale inmediatamente de la tapa de control es la zona más vital para el control de la temperatura.

Al optimizar el campo de flujo local aquí, el sistema aumenta significativamente la eficiencia del intercambio de calor exactamente donde más se necesita.

Impacto en la Calidad Metalúrgica

Control de la Transformación de Fase

Las propiedades del alambre de acero se definen durante el proceso de transformación de fase.

El diseño inclinado se enfoca en la etapa inicial crítica de esta transformación, donde las velocidades de enfriamiento deben ser precisas.

Garantía de Uniformidad

El enfriamiento rápido es inútil si es desigual, ya que esto causa tensiones internas o defectos estructurales.

La convección mejorada asegura que el alambre de acero logre efectos de enfriamiento uniformes, lo que conduce a propiedades de material consistentes en toda la longitud del alambre.

Comprensión de las Compensaciones Operativas

Erosión y Desgaste

Si bien el flujo en ángulo mejora la transferencia de calor, la mayor turbulencia y el impacto directo del fluido pueden provocar un mayor desgaste mecánico.

Los operadores deben monitorear las tapas de control en busca de erosión con más frecuencia que en sistemas con flujo puramente laminar y paralelo.

Complejidad del Diseño

La creación de canales internos inclinados requiere procesos de fabricación y fundición más complejos que los diseños estándar de orificio recto.

Esto a menudo resulta en costos iniciales de equipo más altos, que deben sopesarse con las ganancias de rendimiento en la calidad del producto.

Tomando la Decisión Correcta para Su Proceso

Si está evaluando las especificaciones del horno o solucionando problemas de calidad, considere cómo la dinámica de fluidos se alinea con sus objetivos:

- Si su enfoque principal es la integridad microestructural: Priorice los diseños con salidas inclinadas para maximizar la turbulencia convectiva y garantizar la transformación de fase más uniforme posible.

- Si su enfoque principal es la longevidad del equipo: Tenga en cuenta que el flujo en ángulo y de alta velocidad que mejora la calidad puede aumentar inherentemente la tasa de desgaste de los componentes consumibles.

Dominar el ángulo de impacto del fluido es un ajuste mecánico preciso que produce dividendos significativos en la calidad final del acero.

Tabla Resumen:

| Característica | Beneficio del Diseño | Impacto Metalúrgico |

|---|---|---|

| Salidas Inclinadas | Interrumpe las capas límite y el flujo paralelo | Intercambio de calor rápido y eficiente |

| Convección Mejorada | Optimiza el campo de flujo local alrededor del alambre | Previene la formación de capas estancadas |

| Eyección Angular | Maximiza la turbulencia en zonas críticas | Transformación de fase uniforme |

| Estabilidad del Proceso | Velocidades de enfriamiento controladas con precisión | Integridad microestructural consistente |

Eleve la Precisión de su Tratamiento Térmico con KINTEK

No permita que un enfriamiento ineficiente comprometa las propiedades de su material. KINTEK proporciona soluciones térmicas líderes en la industria, que van desde hornos de mufla, tubulares y rotatorios hasta sistemas avanzados de vacío y CVD. Ya sea que necesite dinámicas de flujo especializadas para el procesamiento de alambre de acero o equipos de laboratorio de alta temperatura diseñados a medida, nuestros expertos en I+D y equipos de fabricación están listos para entregar un sistema adaptado a sus requisitos únicos.

Logre una uniformidad y eficiencia superiores: ¡contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se requiere un horno de alta precisión para la síntesis de Li22Sn5? Garantizar la estabilidad de la aleación de fase pura

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Cuál es la función principal de un horno de secado de laboratorio en la pirólisis de tallos de algodón? Garantizar la integridad de los datos

- ¿Por qué se requiere un horno industrial de temperatura constante para curar las almohadillas térmicas? Garantiza un reticulado superior de polímeros

- ¿Por qué es necesario un horno de secado al vacío para el pretratamiento de muestras en experimentos de captura de gas de yodo?

- ¿Por qué es necesario un entorno de almacenamiento en vacío para las películas de electrolitos poliméricos sólidos? Garantizar la integridad de la película y la precisión de los datos

- ¿Cómo funciona el frit de vidrio en los recubrimientos SiOC? Mejora la densidad de la barrera con la curación en fase líquida